|

|

|

| 電話(市場部): |

| (拓(tuò)展部): |

| 傳真: |

|

節假(jiǎ)日商務聯系電(diàn)話:

何經理: 劉經(jing)理: |

| 郵編:211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| E-mail:[email protected] |

| [email protected] |

|

地(di)址:江蘇省金湖(hu)縣工業園區環(huan)城西

路269号 |

|

|

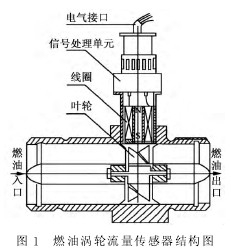

您現(xiàn)在的位置 > 首頁(ye) > 行業新聞 > 燃油(you)渦輪流量傳感(gǎn)器仿真與研究(jiu) |

|

|

發布時間:2026-01-01 |

|

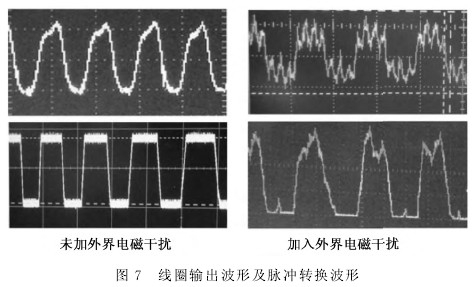

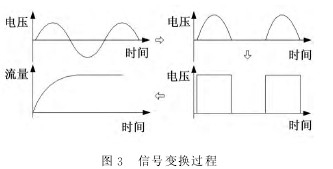

Max爲脈沖幅(fu)值。

Max爲脈沖幅(fu)值。