摘要:液(yè)氨計量(liang)表示值(zhí)誤差,主(zhu)要受液(ye)氨介質(zhì)在流經(jīng)計量表(biao)時産生(shēng)汽化形(xíng)成氣液(ye)二相流(liu)的影響(xiǎng)。對研制(zhi)的液氨(ān)計量表(biǎo)在出口(kou)處設置(zhì)節流孔(kong)闆

以建(jian)立背壓(yā)、提高和(he)維持液(yè)氨的液(yè)相壓力(li)、降低示(shì)值誤差(cha)進行了(le)理論分(fen)析、試驗(yàn)設計和(he)探索性(xing)試驗,建(jiàn)立了壓(yā)力與節(jiē)流孔徑(jing)間的函(han)數關系(xì)式和壓(ya)力随節(jiē)流孔徑(jing)變化率(lü)的函數(shù)式。通過(guo)對二種(zhǒng)介質(水(shui)、液氨)的(de)計量試(shì)驗檢測(ce)和數據(ju)處理分(fèn)析,得出(chu)了影響(xiang)液氨計(ji)量表主(zhǔ)要性能(néng)指标(示(shi)值誤差(cha)及壓力(lì)損失}的(de)關鍵因(yin)素的主(zhu)次,優水(shui)平、優水(shuǐ)平組合(hé)及置信(xin)度。

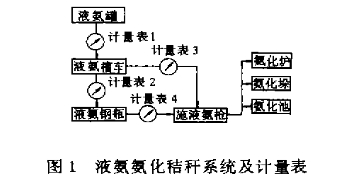

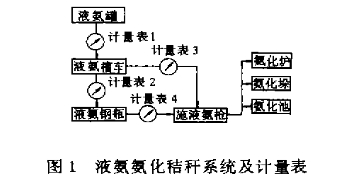

液氨(an)計量表(biǎo)是液氨(ān)氨化稭(jie)稈系統(tǒng)中用于(yu)計量施(shī)用液氨(an)量的儀(yí)表,如圖(tú)1所示。其(qi)中計量(liàng)表1,2是用(yòng)于計量(liàng)灌注量(liàng)、計量表(biǎo)3,4是用子(zǐ)計量施(shī)用量。

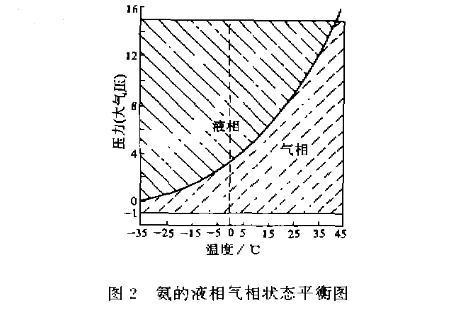

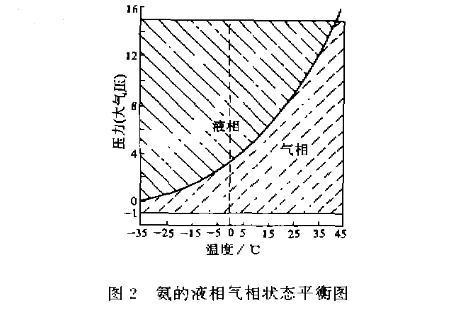

氨(ān)的液相(xiàng)氣相狀(zhuang)态受溫(wen)度、壓力(lì)的影響(xiang)而變化(huà).氨的液(ye)相氣相(xiang)狀态平(ping)衡圖[2如(rú)圖2所示(shì)。

1提高液(yè)氨計址(zhi)表計量(liang)精度的(de)技術措(cuo)施

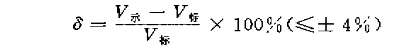

液氨(ān)計量表(biǎo)的計量(liang)精度以(yi)計量示(shi)值誤差(cha)δ表示,即(jí)

式中.V示(shì)爲計量(liàng)表的示(shi)值,V标爲(wei)通過計(jì)量表的(de)實際值(zhi)(标準量(liàng)器的值(zhi))。

1.1問題的(de)提出

影(ying)響液氨(ān)計量表(biao)示值誤(wu)差的主(zhǔ)要因素(su).-是液氨(an)介質在(zai)流經計(jì)量表頭(tou)的過程(chéng)中,因管(guǎn)路中壓(ya)力減小(xiao),環境溫(wēn)度變化(hua),使得部(bu)分液氨(an)發生汽(qi)化形成(chéng)氣液二(èr)相流,且(qie)汽化的(de)速率與(yǔ)壓力減(jian)小和溫(wen)度增高(gao)呈正相(xiàng)關。液氨(an)與氣氨(an)的密度(dù)比或體(ti)積變化(huà)比爲1:10001,緻(zhi)使計量(liang)表示值(zhi)誤差δ值(zhi)很大;二(er)是因計(ji)量表頭(tou)内部通(tong)道、管路(lù)流線方(fāng)向與流(liú)通斷面(miàn)突變,造(zao)成介質(zhi)流動狀(zhuàng)态出現(xian)紊流、渦(wō)旋流等(děng).使計量(liang)表流量(liang)變送器(qì)運動狀(zhuàng)态不穩(wěn)定而影(yǐng)響計量(liàng)表的示(shi)值誤差(cha)δ。

1.2技術措(cuò)施與理(lǐ)論分析(xi)

防止液(yè)氨汽化(huà)常用的(de)方法有(yǒu)溫度補(bǔ)償法(設(shè)置冷凝(níng)器、保溫(wen)層)和壓(ya)力補償(chang)法(采用(yòng)節流孔(kǒng)闆),以保(bǎo)持液氨(ān)介質流(liú)的液相(xiàng)溫度和(hé)液相壓(yā)力。

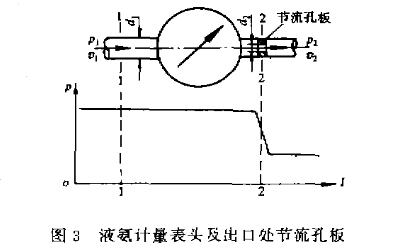

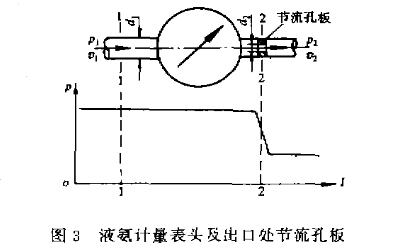

本課(ke)題研制(zhì)的液氨(an)計量表(biao),在其出(chū)口處設(she)置節流(liú)孔闆(圖(tú)3),以建立(li)背壓來(lái)提高保(bǎo)持計量(liàng)表頭及(ji)之前管(guan)路中液(ye)氨介質(zhi)流的液(yè)相壓力(lì),防止了(le)液氨在(zài)流經計(jì)量表頭(tóu)過程中(zhong)發生汽(qì)化生成(cheng)氣液二(er)相流、并(bìng)且改善(shàn)了介質(zhi)流在計(jì)量表頭(tóu)内流動(dòng)狀态、減(jiǎn)小了計(jì)量表的(de)示值誤(wù)差(δ≤±4%)。

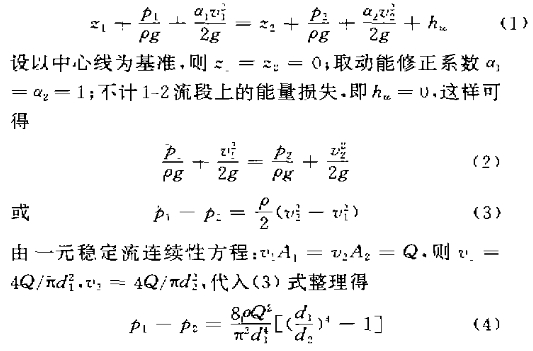

爲了(le)理論分(fen)析的便(biàn)利,根據(jù)實際工(gong)況的要(yào)求。液氨(ān)介質流(liu)可以認(ren)同爲一(yi)元穩定(dìng)流.即流(liu)量Q=C;取液(yè)氨的密(mi)度ρ=(1.6g/cm³(在10~40C.壓(yā)力0.5~1.5MPa);表頭(tou)進管直(zhí)徑d1爲定(dìng)值,節流(liu)孔闆孔(kǒng)徑d2可調(diao)換,分别(bié)爲d2=2.5mm,3.5mm,4.5mm,5.5mm。

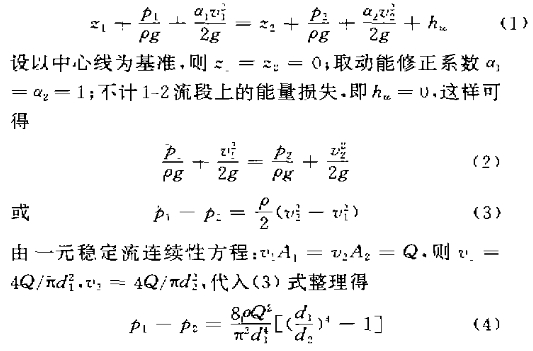

對過(guò)流斷面(miàn)1-1和2-2處列(liè)伯努利(li)方程式(shì)

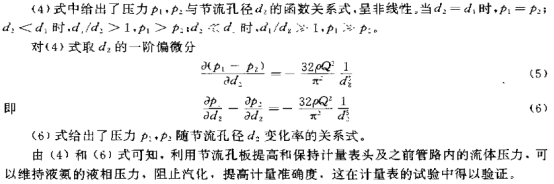

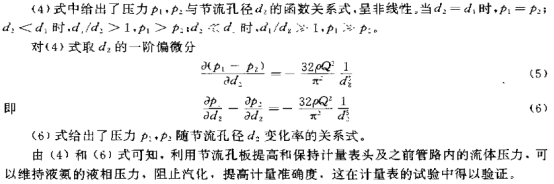

(6)式給出(chū)了壓力(lì)p2·p2:随節流(liu)孔徑d:變(bian)化率的(de)關系式(shi)。

由(4)和(6)式(shì)可知,利(li)用節流(liú)孔闆提(tí)高和保(bao)持計量(liang)表頭及(ji)之前管(guǎn)路内的(de)流體壓(yā)力.可以(yi)維持液(ye)氨的液(yè)相壓力(li),阻止汽(qì)化,提高(gao)計量精(jing)度,這在(zai)計量表(biao)的試驗(yan)中得以(yǐ)驗證。

2試(shì)驗方案(an)與試驗(yàn)

2.1試驗方(fang)案

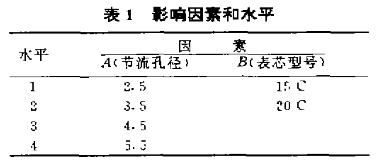

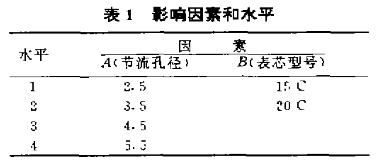

液氨(ān)計量表(biao)的主要(yào)性能指(zhi)标有:計(jì)量示值(zhí)誤差δ,節(jie)流孔闆(pǎn)前後壓(yā)力差△p.影(ying)響性能(neng)指标的(de)因素和(he)水平見(jian)表1。

利用(yòng)混合型(xing)正交表(biao)L6(4。2*)進行正(zhèng)交試驗(yan)設計.正(zhèng)交試驗(yan)方案見(jian)表2。

2.2試驗(yàn)與試驗(yàn)結果分(fèn)析

計量(liàng)表性能(neng)試驗分(fèn)别用水(shuǐ)和液氨(an)爲計量(liang)介質進(jin)行試驗(yan)測定,分(fen)爲試驗(yan)I和試驗(yan)I。

2.2.1試驗I及(jí)結果分(fèn)析

試驗(yàn)根據表(biǎo)2的方案(an),參照“GB778一(yī)-84”中的有(you)關條款(kuan),用水進(jìn)行試驗(yan)測定。試(shi)驗地點(diǎn)在某水(shuǐ)表廠試(shì)驗檢測(cè)中心(國(guo)家二級(ji)計量檢(jiǎn)測單位(wèi))。公稱流(liú)量Qw=0.24m³/h.用水(shui)量.爲20L.測(cè)定三個(gè)流量點(dian)即0.5Qm,Qw,2Qw,試驗(yan)管網壓(yā)力爲0.42MPa.試(shì)驗台精(jīng)度0.2%m³/h,試驗(yan)室環境(jìng)溫度20℃,試(shi)驗數據(ju)表略。示(shì)值誤差(cha)最大值(zhi)δmax=+1.2%,最小值(zhi)δmin=0.0%,示值誤(wu)差平均(jun)值δ=+0.45%;壓力(li)差最大(da)值△pmax>0.42MPa.最小(xiao)值△pmax=0.01MPa,壓力(li)差平均(jun1)值△p=0.085MPa。

計量(liàng)表的示(shì)值誤差(chà)δ值遠小(xiǎo)于"GB778-84”中的(de)标準值(zhí)±5%~±2%,試驗結(jié)果表明(ming),在計量(liàng)表出口(kǒu)處設置(zhi)節流孔(kong)闆能良(liang)好地改(gai)善介質(zhi)流在計(ji)量表頭(tou)内的流(liú)動狀态(tai)。

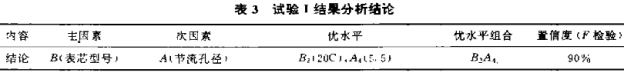

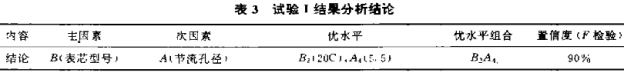

對試驗(yàn)I的數據(jù)利用極(ji)差與方(fāng)差分析(xī)法處理(lǐ),得出試(shi)驗I的分(fèn)析結論(lùn)如表3所(suo)示。

2.2.2試驗(yàn)II及結果(guo)分析

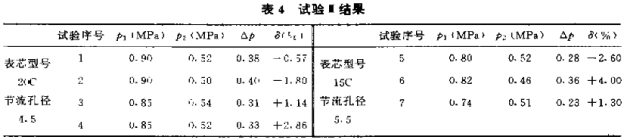

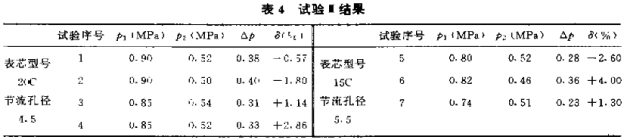

根(gen)據表3中(zhōng)的優水(shui)平及優(yōu)水平組(zu)合,用液(ye)氨進行(hang)實際工(gōng)況試驗(yàn),檢測液(ye)氨計量(liang)表示值(zhi)誤差和(hé)壓力差(chà)。試驗地(di)點在河(he)北柏鄉(xiāng)縣液氨(an)站,試驗(yan)設備有(you)液氨槽(cáo)車和液(yè)氨鋼瓶(píng)等,液氨(an)槽車内(nèi)溫度30℃,環(huan)境溫度(dù)29~30℃。标準量(liàng)器編号(hào)及精度(du)等級:磅(pang)秤(02000002)2級。試(shì)驗結果(guo)見表4。

試(shì)驗II表明(míng)示值誤(wù)差值小(xiǎo)于示值(zhí)誤差限(xiàn)(±4%)、示值誤(wu)差最大(dà)值δmax=4.0%,最小(xiao)值Δmin=0.57%,示值(zhi)誤差平(píng)均值δ=2.04%;壓(yā)力差最(zui)大值△pmax=0.4MPa,最(zui)小值△pmax= 0.23MPa,壓(ya)力差平(píng)均值△p=0.33MPa.

3結(jie)論.

(1) 通過(guo)對二種(zhong)介質(水(shui)、液氨)的(de)試驗檢(jiǎn)測驗證(zhèng),利用節(jie)流孔闆(pan)在計量(liàng)表出口(kǒu)處建立(lì)背壓可(kě)提高和(hé)維持液(yè)相壓力(li),能很好(hǎo)地阻止(zhǐ)液氨發(fa)生汽化(huà),并能良(liáng)好地改(gai)善介質(zhì)在計量(liàng)表頭内(nei)的流動(dong)狀态以(yi)提高計(ji)量精度(du)。

(2) 計量表(biǎo)性能指(zhǐ)标的優(yōu)結構參(can)數爲:表(biǎo)芯型号(hào)20C,節流孔(kǒng)闆直徑(jìng)爲中5~中(zhōng)6。

(3)通過液(ye)氨試驗(yàn),發現表(biao)芯材料(liào)ABS工程塑(su)料耐液(ye)氨腐蝕(shi)性差,且(qiě)腐蝕速(sù)率與液(yè)氨壓.力(lì)呈正相(xiang)關,腐蝕(shí)呈溶化(hua)蠕變狀(zhuang),顔色呈(cheng)黃色或(huò)焦黃色(sè)。改用耐(nài)液氨腐(fu)蝕性強(qiang)的材料(liào),如聚三(sān)氟氯乙(yǐ)稀、聚全(quán)氟乙丙(bing)稀、聚偏(pian)二氟乙(yi)稀或尼(ní)龍。

本文(wén)來源于(yú)網絡,如(rú)有侵權(quán)聯系即(ji)删除!