0前言

主蒸汽流(liú)量作爲聯合循環(huán)機組重要的控制(zhi)參數,其決定着滑(huá)壓曲線的變化趨(qu)勢,影響着主蒸汽(qì)閥門的開度。如果(guǒ)發生異常現象,一(yi)定要采取安全可(ke)靠的處理方法,在(zài)處理過程中方式(shi)方法尤爲重要。主(zhu)蒸汽流量一般采(cai)用

差壓式流量計(ji)

,由一個流量孔闆(pǎn)産生三組取樣,分(fen)别接出三台差壓(ya)式流量變送器。

1差(chà)壓式流量計的組(zu)成及工作原理

蒸(zhēng)汽流量計

一般由(yóu)流量孔闆、一次閥(fa)門、引壓管路、二次(ci)閥門、排污閥門、平(píng)衡門和

差壓變送(sòng)器

組成。其工作原(yuán)理爲,通過引壓管(guǎn)路将流量孔闆差(chà)壓引入到差壓變(biàn)送器。來自正、負引(yin)壓管路的壓力直(zhí)接作用于變送器(qì)傳感器雙側隔離(lí)膜片上,通過膜片(piàn)内的密封液傳導(dǎo)至測量元件上,測(cè)量元件将測得的(de)差壓信号轉換爲(wei)與之對應的電信(xin)号傳遞給轉化器(qì),經過放大等處理(li)變爲标準電信号(hao)輸出。

2差壓式流量(liàng)計的常見故障

常(chang)見的故障分爲引(yin)壓管路和閥門部(bù)分故障、差壓變送(song)器故障兩大類。

2.1引(yin)壓管路和閥門部(bù)分故障

引壓管路(lu)和閥門部分故障(zhàng)主要包括有引壓(ya)管路堵塞、引壓管(guan)路結冰和閥門連(lian)接處洩露等。常見(jiàn)的引壓管堵塞分(fen)爲負引壓管堵塞(sāi)和正引壓管堵塞(sai)。當負引壓管堵塞(sāi),流量增加而負引(yǐn)壓管又堵塞時,流(liú)量計示值會升高(gāo),但增加量變小。當(dāng)流量降低而負引(yǐn)壓管又堵塞時,流(liú)量計示值下降。管(guan)道中流量不變(保(bǎo)持原流量),則其流(liu)量計示值不變。當(dang)正引壓管堵塞。當(dang)流量增加時,流體(ti)管道中的靜壓力(lì)亦相應增加,設其(qí)增加值爲 P0,同時,因(yīn)流速增加而靜壓(ya)降低,設其值爲 P1。若(ruò) P0=P1,則流量計示值不(bu)變;若 P0>P1,則流量計示(shi)值增加;若 P0<P1,則流量(liang)計示值降低。當流(liu)量降低時,流體管(guǎn)道中的靜壓力亦(yi)相應降低,設其降(jiàng)低值爲 P1,同時,因流(liú)速降低而靜壓升(sheng)高,設其值爲 P0。若 P0=P1,則(ze)流量計示值不變(biàn);若 P0>P1,則流量計示值(zhí)下降;若 P0<P1,則流量值(zhí)升高。管道中流量(liàng)不變(保持原流量(liàng)),則其流量計示值(zhi)不變。引壓管路結(jié)冰和引壓管路堵(du)塞現象較爲接近(jìn),但其處理方式不(bu)同。

閥門連接處洩(xie)漏亦可以分爲兩(liǎng)類負壓側洩漏和(hé)正壓側洩漏。負壓(ya)側閥門連接處洩(xiè)漏,當流量 F 增加,而(er)負引壓管洩漏時(shí),則流量值會增加(jiā)。當流量下降時,負(fu)引壓管靜壓增高(gao)爲 P0,負引壓管洩漏(lòu)爲P1。若 P0=P1,則流量計示(shi)值不變;若 P0>P1,則流量(liàng)計示值升高;若 P0<P1,則(ze)流量計示值下降(jiang)。正壓側閥門連接(jie)處洩漏,當流量增(zeng)加時,負引壓管靜(jing)壓下降爲 P0,正引壓(ya)管洩漏爲 P1。若 P0=P1,則流(liu)量計示值不變;若(ruò) P0>P1,則流量計示值升(shēng)高;若 P0<P1,則流量計示(shì)值下降。

2.2差壓變送(song)器故障

差壓變送(sòng)器故障主要包括(kuò)零點漂移,膜片變(biàn)型或損壞和電子(zǐ)元件故障等。差壓(yā)變送器的故障主(zhu)要表現爲,在流量(liàng)穩定的情況下産(chǎn)生測量的波動,或(huò)發生階躍性的測(cè)量值跳變。

3蒸汽流(liú)量計的重要性及(jí)常見故障處理前(qian)應采取的措施

主(zhu)蒸汽流量的重要(yao)性主要體現在滑(huá)壓曲線上,滑壓曲(qǔ)線事關旁路控制(zhì)和主蒸汽調閥開(kai)度。因此主蒸汽流(liú)量的故障處理尤(you)其重要,在就地處(chù)理故障前應采取(qǔ)必要的熱控措施(shi),保證機組的安全(quán)穩定運行。

3.1主蒸汽(qi)流量的重要性

旁(páng)路控制系統的任(ren)務是保證燃機點(dian)火後系統建壓,汽(qi)輪機啓動前維持(chi)沖轉壓力,汽機沖(chòng)車後旁路及時關(guān)閉,事故工況迅速(sù)開啓避免鍋爐超(chāo)壓。聯合循環餘熱(re)鍋爐設計爲 100% 旁路(lu),可以保證在汽機(ji)全切的情況下保(bǎo)證餘熱鍋爐所産(chan)生的蒸汽可以通(tōng)過旁路系統循環(huan)通流。

高壓旁路蒸(zheng)汽調節閥壓力控(kong)制爲單回路控制(zhi)系統,設計方案如(ru)下:汽輪機啓動前(qian),高壓旁路蒸汽調(diào)節閥的設定值跟(gen)随實際壓力,進行(háng)自動升降,從而維(wéi)持在汽輪機的沖(chong)轉壓力,沖車完成(cheng)後設定值轉爲由(you)協調控制根據高(gao)壓主蒸汽流量經(jīng)過函數折算出主(zhǔ)蒸汽壓力的設定(ding)值,并在此設定值(zhi)上加上 0.7MPa 偏差,保證(zhèng)汽輪機壓力控制(zhi)回路起作用,從而(ér)高旁調閥保證處(chu)于自動且全關狀(zhuang)态,實現高壓主蒸(zheng)汽全部進入汽輪(lun)機做功。高壓主蒸(zheng)汽壓力設定值滑(huá)壓曲線見附表 1。

附(fu)表 1高壓主蒸汽壓(ya)力設定值滑壓曲(qu)線

|

一拖一模式

|

冷(lěng)态

|

高壓主蒸汽流(liú)量(kg/s)

|

0

|

47.25

|

75

|

100

|

|

高壓主蒸汽壓(ya)力(Mpa)

|

5.0

|

5.0

|

9.6

|

9.6

|

|

溫态熱态

|

高壓(yā)主蒸汽流量(kg/s)

|

0

|

47.25

|

75

|

100

|

|

高壓(ya)主蒸汽壓力(Mpa)

|

7.0

|

7.0

|

96

|

9.6

|

|

二拖(tuo)一模式

|

冷态

|

高壓(yā)主蒸汽流量(kg/s)

|

0

|

47.25

|

75

|

100

|

|

高壓(ya)主蒸汽壓力(Mpa)

|

5.0

|

5.0

|

12.5

|

12.5

|

|

溫态(tài)熱态

|

高壓主蒸汽(qì)流量(kg/s)

|

15

|

45

|

75

|

150

|

|

高壓主蒸汽(qi)壓力(Mpa)

|

7.5

|

8.0

|

11

|

12.5

|

如果發生流(liu)量測量比實際偏(piān)大的情況,對高壓(ya)旁路的控制影響(xiǎng)主要爲高壓主蒸(zhēng)汽壓力設定值偏(pian)高,影響高壓旁路(lù)的保護正常動作(zuo)。對主汽調閥的影(ying)響爲高壓主蒸汽(qì)壓力設定值偏高(gāo),主汽調門會關小(xiǎo),影響汽輪機的正(zheng)常發電量,甚至可(ke)能導緻主機保護(hù)動作發生非停。

如(rú)果發生流量測量(liang)比實際偏小的情(qíng)況,對高壓旁路的(de)控制影響主要爲(wèi)高壓主蒸汽壓力(li)設定值偏小,高壓(yā)旁路會開閥洩壓(ya),如果偏差較大會(hui)危機汽機運行安(an)全。對主汽調閥的(de)影響爲高壓主蒸(zheng)汽壓力設定值偏(pian)高,主汽調門會開(kāi)大,影響餘熱鍋爐(lu)的汽包水位控制(zhì),甚至可能導緻主(zhǔ)機保護動作發生(shēng)非停。

3.2常見故障處(chù)理前應采取的措(cuo)施

如果發生蒸汽(qi)流量計的故障,情(qing)況可分爲一台故(gu)障、兩台故障和三(sān)台故障三種情況(kuàng),根據故障的情況(kuàng)不同處理采取的(de)熱控措施亦不同(tong),下面将以引壓管(guǎn)路保溫措施不到(dào)位,導緻其結冰爲(wei)例,分别針對以上(shàng)三種情況分别予(yǔ)以論述。

3.2.1一台故障(zhang)的處理措施

當一(yi)台差壓式流量變(bian)送器結冰時,具體(tǐ)情況可能分爲兩(liang)種,一種爲正壓側(ce)先結冰,負壓側後(hòu)結冰,一種爲負壓(yā)側先結冰,正壓側(ce)後結冰。當發生第(dì)一種情況時流量(liàng)顯示會快速上升(sheng),當負壓側再結冰(bīng)時,流量顯示會下(xia)降,當正壓側和負(fu)壓側全部結冰時(shí)流量顯示爲零。當(dang)發生第二種情況(kuang)時流量顯示會快(kuai)速下降,當正壓側(cè)再結冰時,流量顯(xiǎn)示會下降,當負壓(yā)側和正壓側全部(bu)結冰時流量顯示(shì)爲零。

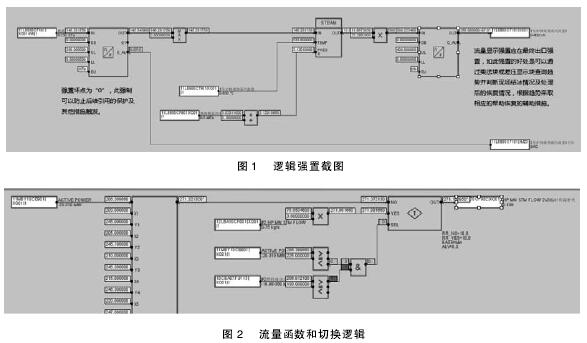

當發生上述(shù)情況時,熱控應及(jí)時采取邏輯強置(zhì)措施。強置的具體(ti)措施爲強置流量(liàng)顯示和差壓測量(liàng)的壞質量判斷。具(ju)體流量強置數值(zhí)應咨詢運行人員(yuan),并根據就地處理(lǐ)進度确定強置的(de)數值,如果采取強(qiáng)置大值的方法應(ying)在此基礎上增加(jiā)一定的偏置,如果(guo)采取強置小值的(de)方法應在此基礎(chu)上減少一定的偏(piān)置,以此保證在邏(luo)輯三取中時不會(huì)選中結冰的差壓(ya)式流量變送器,保(bao)證正常測量的數(shu)值參與調節和保(bao)護。詳見圖 1。

3.2.2兩台故(gu)障的處理措施

當(dāng)出現第二台差壓(ya)式流量變送器結(jie)冰時,應根據第一(yī)台結冰時強置的(de)情況采取相應的(de)措施。如果第一台(tai)采取強置大值的(de)方法,第二台應采(cai)取強置小值的方(fang)法;如果第一台采(cai)取強置小值的方(fāng)法,第二台應采取(qǔ)強置大值的方法(fǎ)。以此保證在邏輯(jí)三取中時不會選(xuan)中結冰的兩台差(chà)壓式流量變送器(qì),保證正常測量的(de)數值參與調節和(hé)保護。具體操作如(ru)圖 1。

3.2.3三台故障的處(chu)理措施

當出現第(dì)三台差壓式流量(liàng)變送器結冰時,首(shǒu)先應立即強置當(dang)前值保證機組的(de)正常運行。然後再(zai)根據實際情況,采(cǎi)取後續措施。

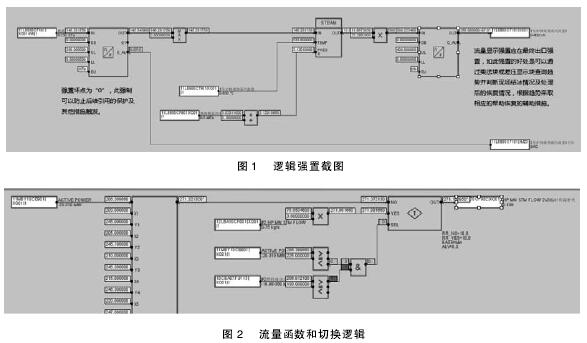

新建(jiàn)燃機負荷 - 鍋爐蒸(zhēng)汽流量曲線。根據(jù)近期曆史趨勢,總(zong)結出燃機負荷 - 鍋(guo)爐蒸汽流量曲線(xiàn),通過 POLY 函數實現燃(ran)機負荷和主蒸汽(qi)流量的對應替代(dài),此曲線可以應對(dui)網調的負荷調節(jiē)。選取近期曆史趨(qu)勢的原因爲影響(xiǎng)主蒸汽流量的其(qí)他因素(例如環境(jìng)溫度、濕度和燃機(jī)排汽溫度等)的變(bian)換較小,主蒸汽流(liu)量變化的主要影(yǐng)響因素爲燃機負(fù)荷,以此來保證燃(ran)機負荷 - 鍋爐蒸汽(qi)流量曲線的可靠(kào)性。

但是由于近期(qī)趨勢可能收集不(bu)到部分負荷段的(de)相關數據,在超出(chu)現有數據負荷的(de)部分應采取必要(yao)的補救措施,可以(yi)參考相同負荷運(yùn)行的另一台餘熱(re)鍋爐的主蒸汽流(liú)量,以此來彌補現(xian)有數據的不足。爲(wèi)了保證數據切換(huàn)的可靠性,切換條(tiao)件要嚴謹,現有函(hán)數的負荷下線上(shàng)增加 25MW 與另外一台(tai)的燃機負荷大于(yu) 100MW。如此設置的好處(chù)是當另一台運行(háng)機組突然故障或(huo)跳機時保證數據(jù)能及時切換到函(han)數輸出,保證機組(zu)的安全運行。具體(tǐ)操作見圖 2。

圖中的(de)模拟量切換塊 RAXFR 因(yīn)設置合理的切換(huàn)速率,避免切換過(guo)程中的信号大幅(fu)波動對機組正常(chang)運行造成的幹擾(rǎo)。新增三取中和函(hán)數輸出的切換。原(yuán)有的三取中出口(kǒu)增加相應的模拟(ni)量切換塊 RAXFR,以實現(xian)原有三取中和燃(ran)機負荷 - 鍋爐蒸汽(qì)流量曲線的切換(huàn),并設置合理的切(qiē)換速率,防止因切(qiē)換速率産生的擾(rao)動。

4蒸汽流量計的(de)常見故障處理方(fang)法

當處理措施完(wan)成後,應針對不同(tong)的故障類型進行(hang)進一步分析處理(lǐ)好就地設備故障(zhàng),這樣方能處理好(hǎo)相關的故障。

4.1引壓(yā)管堵塞

一般情況(kuang)下,引壓管的堵原(yuán)因主要是由于差(chà)壓變送器引壓管(guǎn)不定期排污或顆(kē)粒物侵入等原因(yin)造成。當引壓管堵(dǔ)塞時,關閉一次閥(fá)門,使用鋼絲或鐵(tiě)絲将其堵塞位置(zhì)暢通。如無法疏通(tōng),則打開一次閥門(mén)借助蒸汽壓力加(jiā)以沖洗。使用蒸汽(qì)沖洗後仍沒有解(jie)決引壓管堵塞,則(zé)應動用相關切割(ge)和焊接工具,更換(huàn)引壓管的堵塞部(bù)分,使其恢複正常(chang)運行。

4.2引壓管路結(jié)冰

引壓管路結冰(bing)僅發生在極寒天(tiān)氣或保溫措施不(bu)到位的情況下,其(qi)處理措施爲及時(shí)投入相關的保溫(wēn)電源,使伴熱電纜(lan)處于加熱狀态。檢(jian)查相應的保溫層(ceng)厚度是否滿足了(le)相關的設計要求(qiú),或者爲局部保溫(wen)層受到破壞,如發(fa)生因次而引起的(de)溫度偏低,應及時(shi)加裝相應厚度的(de)保溫中層。

引壓管(guan)路結冰的預防措(cuo)施爲進入冬季時(shí),及時檢查相關設(she)備的保溫措施是(shi)否已到位,長期運(yun)行中有無損壞,如(ru)有損壞及時修複(fú)。

4.3閥門連接處洩漏(lou)

閥門連接處洩漏(lòu)多爲一次閥門與(yu)管子的接頭處洩(xiè)漏。當閥門連接處(chù)洩漏時,在現場可(ke)以看到焊接處的(de)滲水或者蒸汽洩(xie)漏現象,如果爲一(yī)次閥門前洩漏,需(xū)要請專業堵漏公(gong)司予以處理,如果(guo)爲一次閥門後洩(xie)漏,可以關閉一次(cì)閥門重新焊接堵(dǔ)漏。如果遇到特殊(shu)情況發生一次閥(fa)門後引壓管洩漏(lòu)時,隻要将洩漏處(chù)予以更換即可。

4.4差(cha)壓變送器故障

差(chà)壓變送器在正常(cháng)運行時,出現的故(gù)障多是零點漂移(yi)、膜片變型或損壞(huai)和電子元件故障(zhang)等。在現場能直接(jie)判斷的故障零點(diǎn)漂移和電子元件(jian)故障,膜片變型或(huo)損壞隻能通過試(shì)驗室的儀器通過(guo)校驗後方可判斷(duan)。零點漂移的判斷(duàn)方法爲打開平衡(heng)閥,關閉正、負壓側(cè)二次閥門,此時差(cha)壓變送器輸出電(diàn)流爲 4m A,畫面顯示爲(wèi) 0。如果不是 4m A,則說明(míng)零點有漂移現象(xiàng),需要對差壓變送(sòng)器的零點進行調(diào)整。電子元件故障(zhang)主要通過顯示和(hé)測量加以判斷。

5結(jié)語

當出現一台故(gu)障的相應措施的(de)實施,減少了因爲(wei)蒸汽流量計的原(yuan)因對機組控制造(zao)成的擾動;當三台(tai)同時故障的方案(àn)實施避免了非計(ji)劃停機,爲就地設(shè)備處理赢得了充(chong)足的時間。

以上内(nèi)容來源于網絡,如(ru)有侵權請聯系即(jí)删除!