摘要(yào):多工況下渦輪(lún)流量計

标定曲(qu)線之間的差異(yi)性問題一直受(shòu)到儀表研究者(zhe)的關注。在天然(ran)氣貿易交接過(guò)程中,渦輪流量(liàng)計在常壓空氣(qi)下的檢定結論(lun)和标定數據能(neng)否應用于高壓(ya)工況一直存在(zài)争議。爲了對比(bi)多工況下渦輪(lun)流量計的标定(ding)曲線,使用高壓(ya)空氣環道流量(liàng)标準裝置,在1.6~5.0MPa之(zhi)間3個工作壓力(lì)下對渦輪流量(liàng)計進行了标定(ding),3條标定曲線在(zài)低雷諾數區域(yu)出現明顯的分(fèn)散,标定數據最(zui)大相差0.65%。随着雷(lei)諾數增加,3條标(biao)定曲線逐漸接(jiē)近,最終标定數(shu)據之間的差異(yì)不超過0.2%。應用渦(wō)輪流量計物理(li)模型的函數形(xíng)式分析并解釋(shì)了标定曲線簇(cu)的形态。結果表(biǎo)明,軸承阻力是(shì)導緻标定曲線(xian)分散的原因,而(ér)随着雷諾數的(de)增加,僅和雷諾(nuò)數有關的流體(ti)粘性阻滞力矩(ju)逐漸成爲阻滞(zhì)力矩的主要部(bù)分,因而多個工(gong)況下标定曲線(xian)趨于聚合。變粘(zhan)度液體渦輪流(liu)量計的标定實(shi)驗也可以觀察(chá)到類似的曲線(xian)簇形态,這表明(ming)标定曲線的分(fen)散與聚合和流(liu)體的運動粘度(du)有關。标定曲線(xian)的聚合減弱了(le)工況條件引起(qǐ)的物性變化對(duì)渦輪流量計精(jīng)度的影響,如果(guo)渦輪流量計能(néng)夠在高雷諾數(shu)下保持良好的(de)線性度,就可以(yǐ)将其很好地應(yīng)用于多工況的(de)測量工作。

0引言(yán)

現代化生産、油(yóu)氣貿易、醫療衛(wei)生等衆多領域(yù)要求準确測量(liàng)流動介質的流(liu)量。渦輪流量計(jì)因其計量精度(du)高,重複性好,耐(nai)高壓,很強的抗(kàng)幹擾能力,測量(liang)範圍寬印等優(you)點被廣泛應用(yong)。自1790年ReinhardWoltman發明第一(yi)台渦輪流量計(jì)以來.流量計制(zhì)造商和儀器儀(yí)表科研院所在(zai)提高渦輪流量(liàng)計測量性能方(fāng)面作了大量的(de)工作。改進葉輪(lún)葉片的結構、尺(chi)寸和材質,優化(hua)傳感器性能一(yi)直都是渦輪流(liu)量計的研究重(zhong)點。

渦輪流量計(jì)的缺點之一是(shì)需要定期(一般(ban)爲兩年)校準以(yǐ)保持其測量準(zhun)确性;另一個缺(que)點是,即使在标(biāo)定和使用過程(chéng)中都使用同一(yi)介質,由于工況(kuàng)條件(壓力,溫度(dù),粘度)改變引起(qǐ)的物性變化對(duì)渦輪流量計精(jing)度有不同程度(du)的影響,技術人(rén)員不得不針對(duì)現場工況增加(jia)額外的校準工(gōng)作。例如,在石油(yóu)、天然氣的貿易(yi)交接中,一旦管(guan)道中的物質或(huo)物性發生明顯(xian)變化,需要在現(xian)場重新标定渦(wō)輪流量計。又如(rú),爲了使渦輪流(liu)量計适用于多(duo)種粘性差異很(hen)大的烴類燃料(liao),有的校準實驗(yan)室維護着多個(ge)流量标準裝置(zhi),每個裝置使用(yong)不同粘度的流(liu)體介質,有的校(xiao)準實驗室建立(li)了以溶液配比(bǐ)調節或溫度調(diao)節爲基本手段(duàn)的變粘度試驗(yàn)台。

氣體渦輪流(liu)量計

制造商一(yi)般提供的是常(chang)壓空氣下的檢(jiǎn)定或校準證書(shū),檢定結論或校(xiao)準數據是否适(shi)用于城市管網(wǎng)和地區輸配氣(qi)幹線_上的中

高(gāo)壓天然氣渦輪(lún)流量計

一直存(cun)在争議。因此,渦(wō)輪流量計在不(bu)同介質,不同工(gōng)況下的标定曲(qǔ)線存在差異受(shòu)到儀器儀表和(he)流量測量學術(shù)界的關注。本文(wen)使用高壓空氣(qì)環道流量标準(zhun)裝置标定渦輪(lún)流量計,獲得多(duo)個壓力工況下(xia)标定曲線簇的(de)形态,通過一個(gè)渦輪流量計物(wù)理模型的函數(shu)形式爲不同工(gōng)況下标定曲線(xiàn)的差異性變化(hua)趨勢提供合理(li)的解釋。

1常壓空(kong)氣與高壓天然(rán)氣标定結果對(dui)比

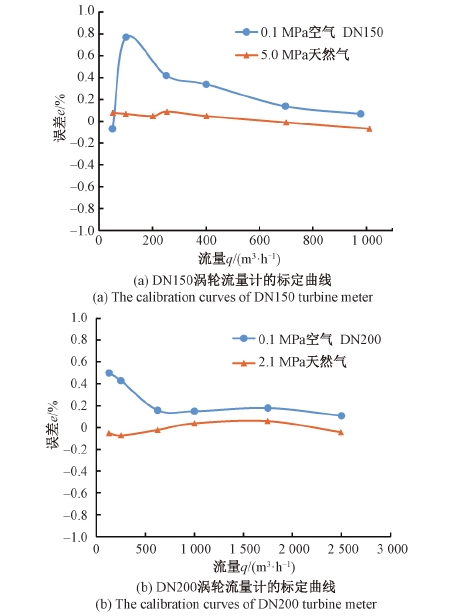

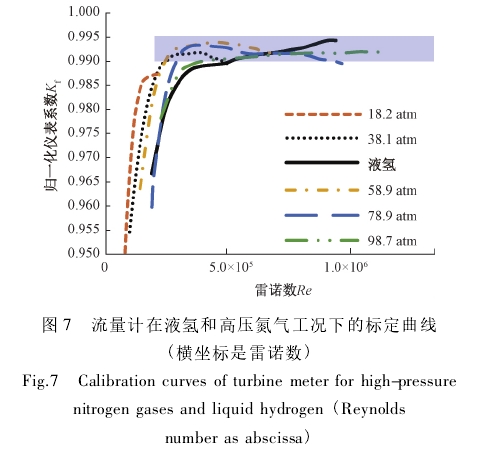

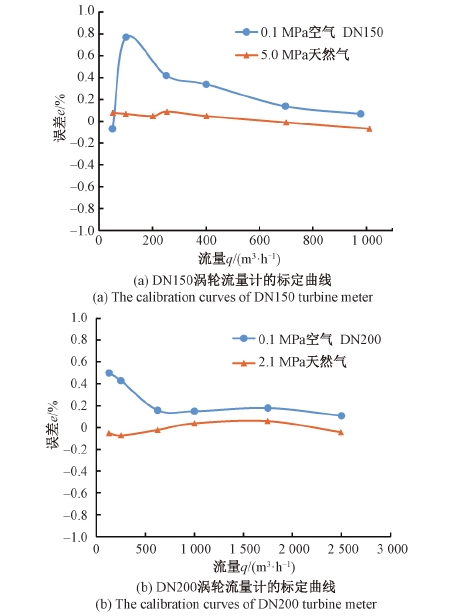

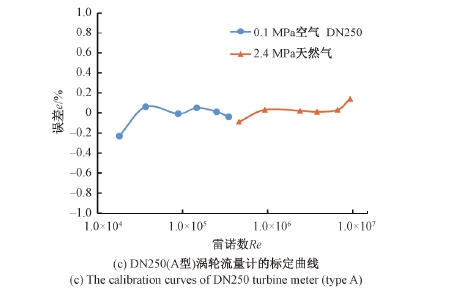

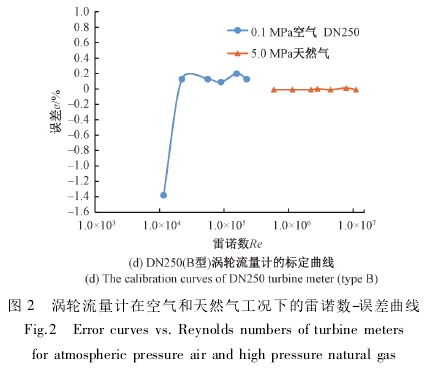

2015年至2018年,上海(hai)市計量測試技(jì)術研究院使用(yòng)常壓空氣流量(liàng)标準裝置(量程(cheng)2~4500m3/h,相對擴展不确(què)定Urel=0.16%,k=2))對32台進口渦(wo)輪流量計實施(shi)檢定,流量計入(rù)關前都經過德(dé)國國家高壓天(tiān)然氣流量标準(zhǔn)裝置(量程3~6500m³/h,相對(duì)擴展不确定度(du)Urel=0.12%,k=2)的實流标定。常(cháng)壓空氣流量标(biāo)準裝置的量值(zhí)溯源到中國氣(qì)體流量國家基(ji)準,德國國家高(gāo)壓天然氣流量(liàng)标準裝置使用(yòng)的流量标準值(zhi)是荷蘭法國-德(dé)國協同參考值(zhi)(harmonizedreferencevalue)。根據流量計的(de)型号規格以及(jí)标定時的工況(kuang)壓力,将32台流量(liang)計分爲4組,對應(yīng)的工作介質及(jí)其物理性質如(ru)表1所示。标定數(shu)據經彙總整理(lǐ)後繪制成體積(jī)流量-誤差曲線(xiàn),如圖1所示。

圖1所(suǒ)示的點對點誤(wù)差對比表明,對(duì)于不同的流量(liàng)計規格,兩個壓(ya)力工況下标定(ding)曲線之間的差(chà)異各不相同,有(yǒu)的差異不大,例(lì)如圖1(c)所示的差(cha)距甚至小于0.2%;有(yǒu)的差異超過1%,且(qie)标定曲線的形(xíng)狀也完全不同(tóng),如圖1(d)所示。由于(yu)中德兩套标準(zhǔn)裝置均經過嚴(yan)格的量值溯源(yuán)、穩定性考核以(yǐ)及國家、地域之(zhi)間的量值比對(dui),可以排除由于(yú)系統誤差導緻(zhì)的測量結果差(chà)異。通過比較中(zhōng)德兩套标準裝(zhuang)置的介質物性(xing)可知,即使介質(zhì)的動力粘度相(xiang)近,高壓天然氣(qì)的密度與常壓(ya)空氣的密度存(cún)在數十倍的差(cha)異,因而以體積(jī)流量來對比兩(liǎng)個工況下的誤(wu)差不符合流動(dòng)相似準則的要(yao)求,即不具備可(kě)比性。

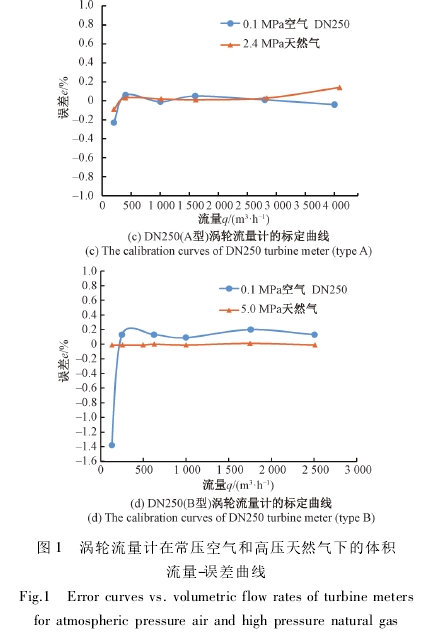

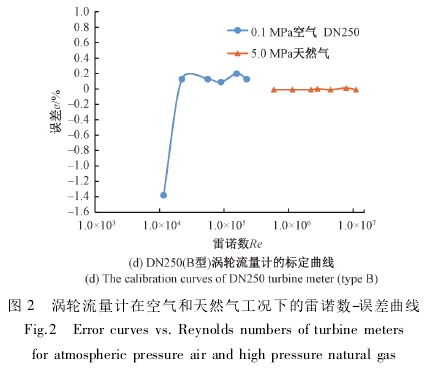

圖2所示爲(wèi)。上述渦輪流量(liàng)計基于雷諾數(shù)(Reynoldsnumber,Re)的誤差對比。由(you)于渦輪流量計(jì)一般是以體積(ji)流量标稱其量(liàng)程範圍,轉化到(dào)雷諾數後,常壓(yā)下雷諾數量程(cheng)與高壓下雷諾(nuo)數量程存在間(jian)隔,兩個工況壓(ya)力相差越小,間(jiān)隔區間越小,常(chang)壓雷諾數上限(xiàn)的誤差與高壓(ya)雷諾數下限的(de)誤差越接近,圖(tu)2(b)與圖2(c)中兩者相(xiang)差分别爲0.24%和0.05%,可(kě)以認爲流量計(jì)的誤差幾乎随(sui)雷諾數連續變(biàn)化。圖2中兩條誤(wu)差曲線沒有重(zhong)疊或交集,意味(wei)着流量計分别(bie)工作在不同的(de)流動特征區域(yu),無法進行常壓(yā)空氣與高壓天(tian)然氣之間的點(dian)對點誤差對比(bǐ)。因此,需要增加(jiā)高壓空氣下的(de)标定實驗。

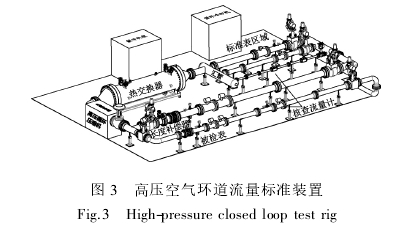

2高壓(yā)空氣環道流量(liang)标準裝置

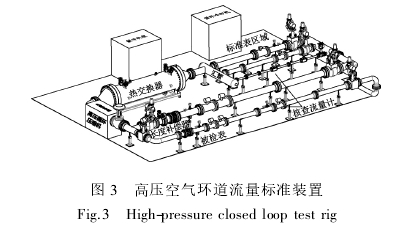

一台(tai)經過常壓空氣(qi)标定的DN100渦輪流(liú)量計分别在高(gao)壓空氣環道流(liú)量标準裝置(如(rú)圖3所示)和德國(guo)國家高壓天然(rán)氣流量标準裝(zhuāng)置(工作壓力5.1MPa)上(shang)接受标定。

高壓(yā)空氣環道流量(liàng)标準裝置的量(liàng)程爲13~4000m³/h,相對擴展(zhǎn)不确定度U。=0.25%(k=2),并聯(lian)使用一台DN80氣體(tǐ)容積式流量計(jì)(量程:13~250m³/h),一台DN200渦輪(lun)流量計(量程:800~1600m³/h)和(hé)一台DN250渦輪流量(liang)計(量程:130~2500m³/h)作爲主(zhu)标準器。裝置通(tong)過高壓循環壓(ya)縮機驅動閉環(huán)回路中的介質(zhì)氣體實現所需(xu)的流量,工作壓(ya)力調節範圍0.4~5.0MPa.系(xì)統外置制冷機(jī)組和循環冷卻(què)機,通過閉環回(huí)路中的熱交換(huan)器将每次标定(ding)循環使用的氣(qì)體溫度變化控(kong)制在0.2℃以内。此外(wài),裝置還配備了(le)超聲流量計用(yòng)于主标準器的(de)在線核查。

3結果(guǒ)與分析

3.1多工況(kuàng)下的标定結果(guo)

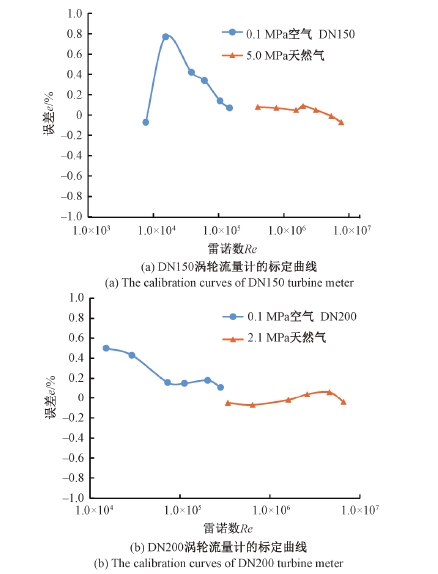

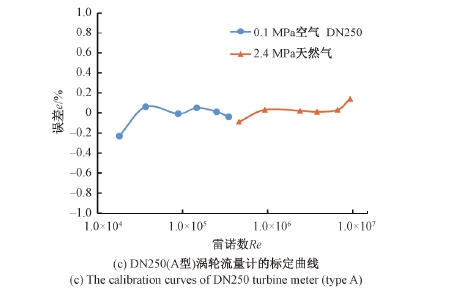

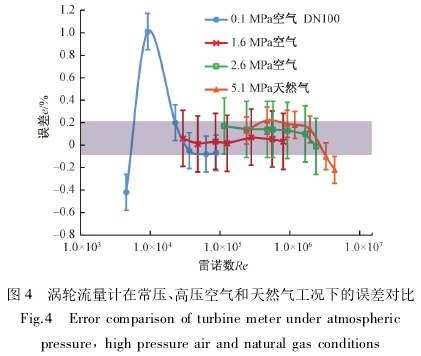

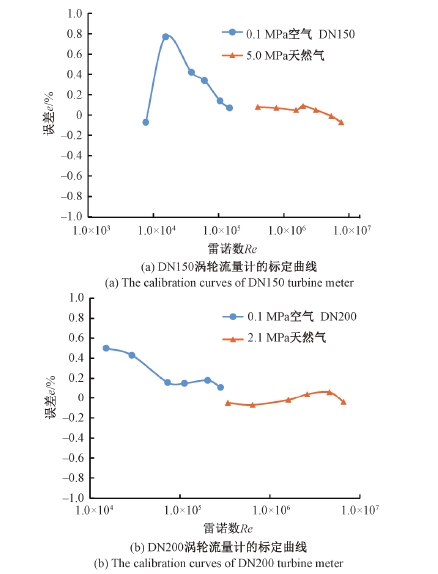

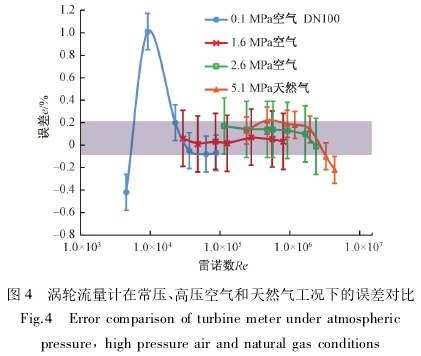

4個工況下的标(biāo)定結果如圖4所(suo)示,誤差棒用各(gè)個裝置的相對(dui)測量不确定度(dù)表示。0.1MPa常壓空氣(qì)的上限雷諾數(shù)和2.6MPa高壓空氣的(de)下限雷諾數比(bǐ)較接近,各自對(dui)應的誤差相差(chà)0.24%。4個壓力工況(0.1.1.6、2.6和(hé)5.1MPa)下的标定曲線(xian)包含3段明顯的(de)雷諾數重疊區(qu)域,區域内兩兩(liǎng)曲線之間的差(cha)異小于0.2%,而且2.6MPa空(kōng)氣與高壓天然(ran)氣(5.1MPa)的标定曲線(xian)更爲接近,點對(duì)點差異甚至小(xiǎo)于0.1%。由于3個工況(kuang)(常壓、高壓空氣(qì)和天然氣)下的(de)實驗相互獨立(lì),标定數據兩兩(liǎng)之間的差異小(xiao)于裝置間的合(hé)成擴展不确定(dìng)度,說明渦輪流(liu)量計标定曲線(xiàn)随雷諾數變化(hua),而且随着工況(kuang)壓力增加,标定(dìng)曲線保持連續(xu)性延拓。當Re>2.95x104,各個(ge)工況的标定數(shu)據之間的差異(yì)不超過0.30%,如圖4帶(dài)狀區域所示,且(qie)随着雷諾數增(zēng)加,這種差異呈(cheng)現出逐漸縮小(xiǎo)的趨勢,曲線也(yě)逐漸相互接近(jìn)。基于渦輪流量(liàng)計在高雷諾數(shu)區域表現出的(de)這一特性,技術(shù)人員就能夠以(yǐ)較高的置信度(du)估計出流量計(jì)在其他相近工(gōng)況壓力下的誤(wu)差。

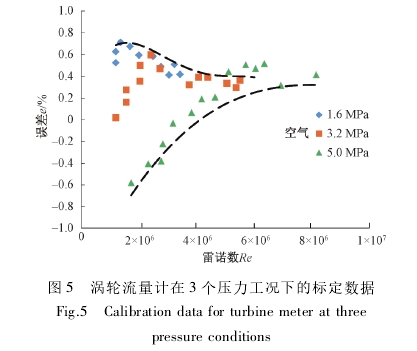

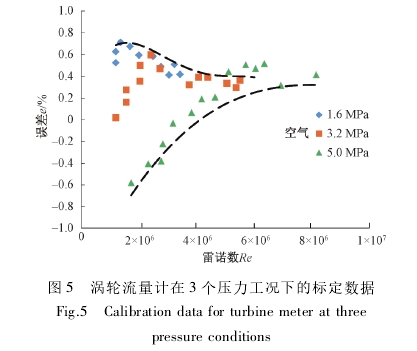

需要指出的(de)是,上述實驗是(shì)在流量計制造(zao)商限定的體積(jī)流量量程内進(jìn)行,僅在部分雷(lei)諾數重疊區存(cún)在誤差的點對(duì)點比較,爲了擴(kuo)大比較範圍,有(yǒu)必要将标定實(shi)驗拓展到流量(liang)計量程的下限(xiàn)以下。爲此,在高(gao)壓空氣環道流(liú)量标準裝置的(de)3個工況(1.6.3.2.5.0MPa)下對一(yī)台DN150的渦輪流量(liàng)計進行多點标(biao)定,結果如圖5所(suo)示。

渦輪流量計(ji)在始動階段需(xū)要克服機械阻(zǔ)力所産生的制(zhì)動轉矩,因而标(biao)定曲線都是從(cóng)負偏差開始向(xiang)正偏差方向延(yán)伸。在雷諾數的(de)低區各個工況(kuàng)數據之間呈現(xiàn)出明顯的分散(san)性,且工況壓力(li)相差越大,分散(san)性特征越顯著(zhe),點對點誤差比(bǐ)較最大相差約(yue)爲0.65%。随着雷諾數(shù)上升,不同工況(kuàng)壓力下的數據(ju)點逐漸接近,趨(qu)于收斂,如圖5中(zhōng)兩條輪廓虛線(xian)所示,最終點對(dui)點誤差比較僅(jǐn)有0.1%的差異。

3.2渦輪(lun)流量計物理模(mo)型的函數形式(shì)

使用不同粘度(du)液體的渦輪流(liu)量計标定實驗(yan)也可以觀察到(dao)标定曲線的分(fèn)散現象。例如,同(tong)一流量計在航(hang)空燃料(μ=1.2x10-6m2/s)和液壓(yā)油(μ=16x10-6m2/s~100x10-6m2/s)下的标定曲(qǔ)線會相差0.6%~2.2%8每一(yī)種粘度介質對(dui)應不同的标定(ding)曲線,除非流量(liang)計在某個指定(ding)并且恒定粘度(dù)的介質下工作(zuò),否則,用戶要想(xiang)獲得.正确的測(ce)量結果,不得不(bú)依賴于變粘度(dù)試驗台。爲了克(kè)服這個困難,研(yán)究人員引入了(le)通用粘度曲線(xian)(universalviscositycurve,UVC)回,使用儀表系(xi)數K,(單位體積流(liú)體通過流量計(ji)時,流量計輸出(chu)的脈沖數)與ƒ/v(流(liu)量計輸出頻率(lǜ)與介質運動粘(zhan)度之比)的關系(xì)繪制标定曲線(xian),該方法将體積(ji)流量qv用流量計(jì)輸出頻率f來表(biǎo)示,使用ƒ/v來歸并(bing)體積流量和運(yùn)動粘度,如式(1)所(suǒ)示,通用粘度曲(qǔ)線本質上反映(ying)了流量計靈敏(mǐn)度與雷諾數的(de)關系:

d是渦輪流(liu)量計的口徑。将(jiang)不同粘度下流(liú)量計的标定數(shù)據繪制在一張(zhāng)圖内,形成一條(tiáo)平滑的标定曲(qu)線.那麽該标定(ding)曲線就可以适(shi)用多種粘度,精(jīng)度在+0.5%以内。但是(shì)通,用粘度曲線(xiàn)僅适用于雷諾(nuò)數相關區域,在(zai)該區域内渦輪(lun)流量計的示值(zhí)誤差(或儀表系(xì)數)隻與雷諾數(shù)有關,而在适用(yong)範圍之外,就會(hui)出現随粘度變(bian)化的分散性特(te)征。

從上述分析(xi)可知,影響渦輪(lún)流量計精度的(de)相關特性是介(jie)質的運動粘度(du),而不是動力粘(zhan)度。Lee等[10-41和Rubin等[12通過(guò)動量和機翼理(li)論确定了流體(ti)阻力矩,由于當(dāng)時研究對象是(shì)氣體,在量程的(de)高區部分,氣體(tǐ)動力粘度變化(huà)的影響很小,于(yú)是他們簡化了(le)軸承阻力矩的(de)影響,并認爲其(qí)在所研究的雷(léi)諾數範圍内保(bao)持不變,他們的(de)标定數據表明(ming),儀表系數是雷(lei)諾數的近似線(xiàn)性函數。當把Lee的(de)模型應用到液(yè)體時,卻無法解(jie)釋爲何在低雷(lei)諾數範圍,流量(liàng)計在不同粘度(du)介質下的标定(dìng)曲線出現分散(sàn)。[13][14]Pope等和Wright等在研究(jiū)丙二醇水混合(hé)物替代Stoddard輕質礦(kuàng)物油作爲渦輪(lun)流量計的校準(zhǔn)介質時擴展.了(le)Lee模型.把軸承阻(zu)力矩引入對理(li)想流量計儀表(biǎo)系數K;(rad/m')的修正,将(jiang)基于角頻率o(rad/s)的(de)流量計儀表系(xì)數Kw(rad/m2)表示爲:

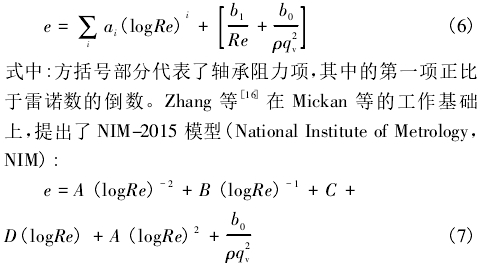

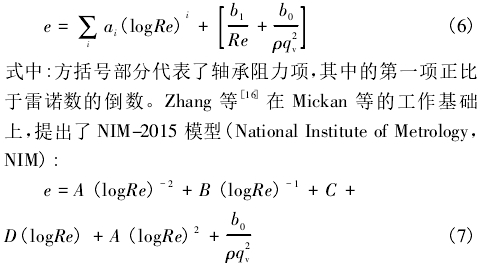

式(5)中(zhong)4個含待定系數(shu)的修正項依次(ci)分别爲:流體阻(zu)力項,軸承靜态(tài)阻力項,軸承粘(zhan)性阻力項,以及(jí)由于軸向推力(li)和轉子系統的(de)動态不平衡引(yǐn)起的軸承阻力(li)項。最後一項影(yǐng)響很小,可以忽(hu)略不計。在研究(jiū)中高壓氣體渦(wō)輪流量計時考(kǎo)慮到軸與軸承(chéng)之間的潤滑油(yóu)處于層流狀态(tài),認爲渦輪軸承(cheng)阻力矩與其渦(wō)輪旋轉角速度(du)呈一階線性關(guan)系,他們在“渦輪(lún)減速”實驗中發(fa)現,軸承阻力對(duì)渦輪流量計的(de)影響在低雷諾(nuo)數下尤其明顯(xian),基于實驗數據(jù),提出了以下的(de)模型:

3.3分析與解(jie)釋

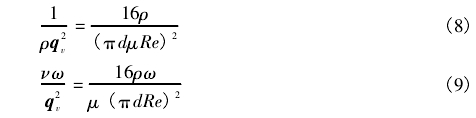

由式(5)~(7)可知,無(wu)論工作介質是(shì)液體還是氣體(ti),渦輪流量計的(de)标定誤差模型(xing)都包括兩部分(fèn),僅和雷諾數有(yǒu)關的流體阻力(lì)項,和體積流量(liàng)qv有關的軸承阻(zǔ)力項。Lee的研究工(gong)作忽略了介質(zhì)的運動粘度對(duì)軸承阻力矩的(de)影響,按照Lee的原(yuán)始模型,隻要雷(lei)諾數相同,無論(lùn)動力粘度(對于(yu)液體)、工作壓力(li)(對于氣體)如何(hé)變化,僅考慮流(liú)體粘性阻力的(de)标定曲線一定(dìng)不會出現分散(san),而軸承阻力項(xiang)恰怡是造成曲(qǔ)線分散的原因(yin),對于液體介質(zhi),不同的動力粘(zhān)度導緻曲線分(fen)散。對于氣體,需(xu)要進--步分析式(shi)(5)~(7)中的軸承阻力(lì)項。由式(1)可知,雷(lei)諾數通過運動(dong)粘度關聯體積(jī)流量,将式(5)~(7)中代(dài)表軸承阻力項(xiang)的共有部分作(zuo)如下變換:

由于(yu)氣體的動力粘(zhān)度幾乎不随壓(yā)力變化,故軸承(chéng)阻力項和雷諾(nuo)數以及由壓力(li)引起的氣體密(mì)度有關,所以會(huì)出現對于同一(yī)個雷諾數,不同(tong)工作壓力下的(de)标定數據存在(zai)顯著差異,但是(shi)這一分散性特(tè)征被限制在低(dī)雷諾數區域,随(suí)着雷諾數的平(píng)方級增加趨于(yú)消失,因而在高(gāo)雷諾數區域,多(duō)個壓力工況下(xia)的标定曲線逐(zhú)漸聚合爲一條(tiao)僅和雷諾數有(yǒu)關的曲線(嚴格(gé)來說是,多條非(fēi)常接近的标定(ding)曲線),此時,流量(liang)計的誤差僅受(shòu)流體粘性阻滞(zhi)的影響,且工況(kuàng)壓力越高,氣體(tǐ)密度越大,進入(rù)聚合區域時的(de)雷諾數也越大(dà),或者,運動粘度(du)越大的标定曲(qu)線越早進入聚(ju)合區。

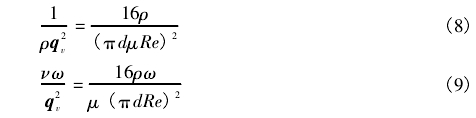

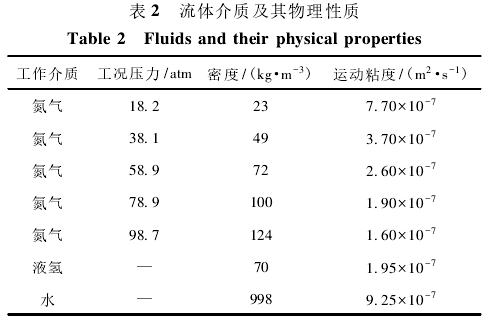

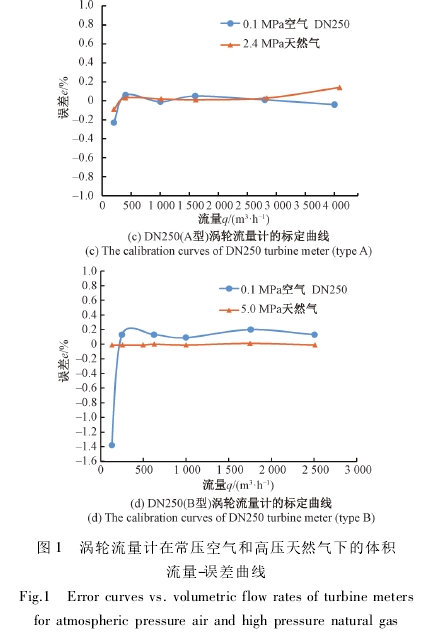

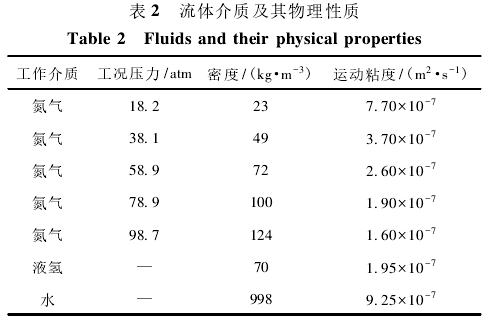

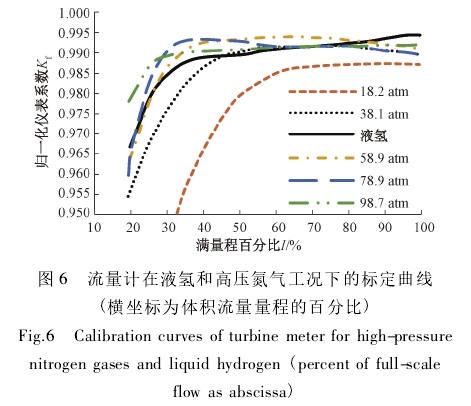

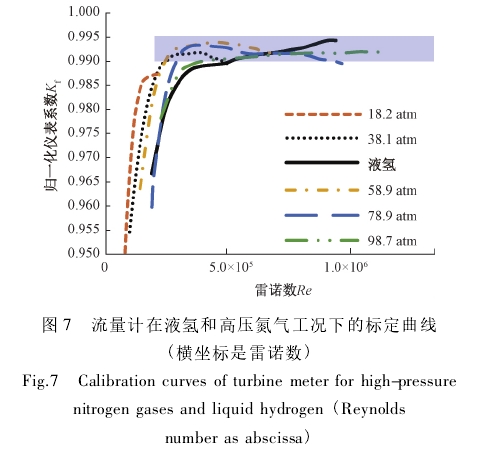

在測量推(tuī)進系統的液氫(qing)流量過程中,爲(wèi)了降低危險和(hé)實驗成本,使用(yong)高壓氮氣模拟(ni)液氫标定一台(tái)1.5inch3渦輪流量計,實(shí)驗工況及物性(xing)參數如表2所示(shi)。

各個工況下的(de)标定曲線如圖(tú)6所示,試驗結果(guo)用儀表系數K,表(biao)示,原技術報告(gao)是以水标定的(de)儀表系數作爲(wèi)參照,經歸--化處(chu)理後作爲縱坐(zuo)标,橫坐标是體(ti)積流量量程的(de)百分比,爲方便(bian)分析,将标定數(shù)據轉爲圖7所示(shì)(橫坐标以雷諾(nuo)數表示)。物性方(fang)面,58.9和78.9atm的高壓氮(dan)氣分别與液氫(qing)的密度和運動(dòng)粘度很接近,所(suo)以标定結果對(dui)比符合流動相(xiang)似準則的要求(qiú)。6組标定數據在(zai)量程的低區(<50%FS,Re<5x10')差(chà)異較大,标定曲(qǔ)線呈現出“扇形(xíng)”特征,随着雷諾(nuo)數上升,差異逐(zhú)漸減小“扇形”趨(qu)于收斂。4個高壓(ya)氮氣(工況壓力(li)≥38.1atm)以及液氫的标(biāo)定數據在量程(cheng)的高區很接近(jìn),5條标定曲線聚(jù)合于一個0.5%的區(qū)間(如圖7中帶狀(zhuàng)部分所示)。如果(guǒ)以該區間作爲(wei)僅與雷諾數相(xiang)關的聚合域,4條(tiáo)高壓氮氣标定(dìng)曲線随着壓力(li)的上升,依次進(jin)入該區間,正如(ru)前文的分析,工(gong)況壓力越高,進(jin)入聚合域所對(duì)應的雷諾數也(ye)越大。

4結論

介質(zhi)的運動粘度是(shi)影響渦輪流量(liang)計精度的重要(yao)因素。對于液體(tǐ)介質,一般通過(guò)改變溫度、改變(bian)混合溶液的配(pei)比實現變粘度(du)的标定實驗,來(lai)研究渦輪流量(liàng)計在多工況下(xià)的标定曲線。對(duì)于氣體介質,往(wang)往是通過改變(biàn)工作壓力來觀(guān)察标定曲線的(de)差異。限于标準(zhun)裝置的功能和(hé)調壓能力。本文(wen)使用常壓、中高(gāo)壓氣體流量标(biāo)準裝置标定渦(wō)輪流量計,實驗(yan)結果表明,與工(gōng)況壓力有關的(de)軸承阻力導緻(zhì)對應的标.定曲(qǔ)線在低雷諾數(shu)區域存在顯著(zhe)差異,随着雷諾(nuo)數增加,差異減(jiǎn)小,各條曲線趨(qū)于一個僅和雷(lei)諾數相關的聚(ju)合域,而且随着(zhe)工況壓力的增(zēng)加,标定曲線保(bǎo)持連續性延拓(tuò),于是,技術人員(yuán)就能夠在雷諾(nuo)數重疊區域以(yi)較高的置信度(du)估計出流量計(ji)在其他相近工(gōng)況壓力下的标(biāo)定誤差。這有利(lì)于減弱工況引(yǐn)起的物性變化(huà)對渦輪流量計(ji)精度的影響,一(yī)方面,如果制造(zao)商能夠在渦輪(lun)流量計的高雷(léi)諾數區保持良(liáng)好的線性度,那(na)麽流量計就能(neng)以較高的置信(xin)度适用于多個(ge)壓力工況,而且(qiě)中壓工況下的(de)标定曲線能夠(gòu)以較小的雷諾(nuo)數先于高壓工(gong)況進入聚合域(yu),這有利于标準(zhun)表法流量标準(zhun)裝置的選型工(gōng)作,另一.方面,裝(zhuang)置的設計者需(xu)要避免标準流(liu)量計工作在軸(zhou)承阻滞效應顯(xiǎn)著的低雷諾數(shù)區域。

本文的實(shi)驗和引用結果(guo)并沒有發現工(gōng)作介質種類的(de)差異(例如天然(rán)氣和空氣,氮氣(qì)和液氫)對渦輪(lún)流量計的标定(ding)結果有明顯的(de)影響。由于直排(pái)式高壓天然氣(qi)流量标定裝置(zhi)的成本及安全(quan)性保護措施投(tóu)入非常巨大,而(er)高壓空氣環道(dào)氣體流量标準(zhǔn)裝置的優點日(rì)益凸顯,德國聯(lián)邦物理技術研(yan)究院已經批準(zhǔn)使用高壓空氣(qì)替代高壓天然(rán)氣進行貿易交(jiāo)接計量,并在多(duo)個校準機構實(shí)施,取得了很好(hǎo)的效果。我國儀(yi)器儀表科研院(yuan)所和計量技術(shu)機構都已經開(kai)始這方面的研(yan)發工作[因,大批(pi)城市管網和地(di)區輸配氣幹線(xian)上中高壓天然(rán)氣流量計将通(tōng)過高壓空氣流(liu)量标準裝置得(dé)到溯源,特别是(shì)涉及貿易結算(suan)的渦輪流量計(ji)将能夠得到有(you)效的法制監督(du)和管理。

本文來(lai)源于網絡,如有(you)侵權聯系即删(shān)除!