|

渦街流量(liàng)計測量柴油機(ji)脈動進氣誤差(cha)

發布時間:2021-5-13 08:55:54

|

[摘要(yào)]介紹了用渦街(jiē)流量計

測量柴(chai)油機脈動進氣(qì)時動态數據采(cai)集及處理方法(fa),研究了脈動進(jìn)氣對流量系統(tǒng)誤差和修正系(xi)數的影響。對在(zai)幹擾狀态下得(dé)到的數據以誤(wù)差方法進行了(le)分析及處理,得(dé)到了渦街流量(liàng)計的流量修正(zhèng)系數與脈動系(xi)數之間的關系(xì)。

引言

内燃機的(de)燃油控制和廢(fei)氣再循環等系(xì)統都需要對進(jìn)氣流量進行正(zheng)确的測量,但由(you)于活塞式内燃(rán)機進氣管内的(de)流動爲脈動流(liú),測量系統不可(kě)避免地存在氣(qì)流脈動的慣性(xìng)誤差以及脈動(dòng)壓力的傳輸誤(wu)差,因此很難正(zhèng)确地測定出這(zhe)類裝置的進氣(qi)流量。目前,雖然(ran)對脈動流的測(ce)量進行了一些(xie)較深入的研究(jiu)[21,但主要的方法(fa)仍然是在被測(cè)裝置和流量計(jì)之間放置一個(gè)大容積穩壓箱(xiāng)以抑制氣流的(de)脈動,使之在流(liu)量計的安裝部(bu)位能夠形成較(jiào)爲穩定的流動(dong),這種方法隻适(shì)合在實驗室條(tiao)件下應用。對于(yu)車用内燃機來(lái)說,由于空間限(xian)制,不能安裝大(dà)容量穩壓箱,隻(zhī)能進行直接測(ce)量。但直接測量(liàng)結果存在較大(da)的誤差,需要進(jìn)行修正。文獻[3]給(gei)出了

孔闆流量(liàng)計

和

渦輪流量(liàng)計

的修正系數(shù),但未給出最适(shì)合車用内燃機(jī)脈動進氣流測(cè)量41的熱線(熱膜(mo))流量計和渦街(jiē)流量計的修正(zheng)系數。本文用渦(wō)街流量計測定(dìng)各種轉速下柴(chai)油機脈動進氣(qi)流的流量,用誤(wu)差方法對測量(liang)數據進行分析(xī)和處理,得到渦(wo)街流量計的修(xiū)正系數。

1脈動系(xi)數一穩定流和(hé)脈動流的劃分(fen)

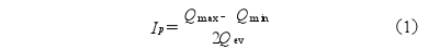

脈動流強度用(yong)脈動系數表示(shi),定義爲最大流(liu)量Qmax與最小流量(liang)Qmin的差值的一半(bàn)與平均流量Qew的(de)比值,即

用Ip=0.03作爲(wèi)劃分穩定流和(hé)脈動流的界限(xian)值。當Ip>0.03時爲脈動(dong)流,流量的測量(liàng)會産生系統誤(wu)差,要用适當的(de)修正系數進行(hang)修正。修正系數(shu)與流量計的類(lèi)型、脈動流的強(qiang)度和波形等諸(zhu)多因素有關,沒(mei)有統一的經驗(yan)公式,隻能由試(shi)驗得到。

2試驗設(shè)備和方法

2.1試驗(yan)設備和儀器

試(shi)驗是在發動機(jī)試驗台架上進(jìn)行的。所用柴油(you)機型号爲6120A,轉速(sù)範圍爲600~2000r/min,總排量(liang)爲9.5×10-3m3'。采用LUGB型渦街(jie)流量計,規格爲(wei)φ=100mm,量程爲100~1000m3/h,精度爲(wei)1%。由自行設計的(de)以80C196KB單片機爲核(he)心的數據采集(jí)和控制系統完(wán)成數據采集。另(ling)外,還設計安裝(zhuang)了容積爲1m3帶阻(zǔ)尼管的穩壓箱(xiang)51,用于測量發動(dong)機各轉速時的(de)實際進氣流量(liang)Qo。

2.2數據采集方法(fa)

在管道中插入(ru)一個柱狀物,流(liú)體流經柱狀物(wù)時,在柱狀物兩(liǎng)側産生有規則(ze)的旋渦,稱爲卡(kǎ)門渦街。當管道(dào)雷諾數爲2×104~7×106時,卡(kǎ)門渦街發生頻(pín)率與流速成正(zheng)比,檢測頻率就(jiu)可求得流速,進(jin)而計算.出流量(liàng).

式中ξ----流量計儀(yi)表常數,m3/次

f----旋渦(wō)頻率,Hz.

初步試驗(yan)發現,在脈動強(qiáng)度較大時,與流(liú)量計配套的流(liú)量積算器顯示(shi)的流量示值波(bo)動很大。分析認(rèn)爲,主要原因是(shì)脈動強度較大(da)時,旋渦的脫落(luò)變得不規則,旋(xuán)渦發生頻率變(bian)動較大,導緻流(liú)量示值波動很(hěn)大。若直接檢測(cè)單位時間内的(de)旋渦的個數,則(zé)沒有合适的數(shù)據處理方法将(jiang)異常的頻率剔(tī)除。因此,試驗中(zhong)采集記錄各個(ge)旋渦的周期Ti,将(jiāng)異常周期經适(shì)當處理後,用求(qiú)積分平均值的(de)方法計算一段(duan)時間内的平均(jun1)流量

式中N一旋(xuán)渦個數

3試驗結(jie)果及分析

3.1剔除(chu)異常旋渦周期(qi)減小随機誤差(cha)

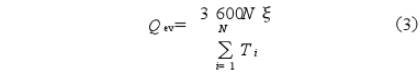

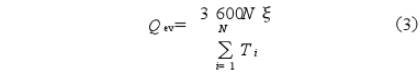

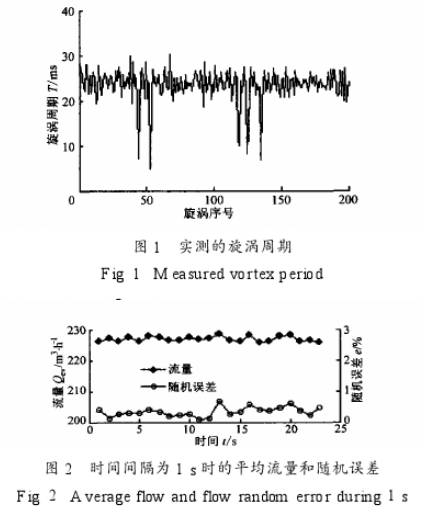

圖1是實測的旋(xuán)渦周期。由圖1可(ke)以發現,某些旋(xuán)渦周期很小,若(ruò)直接計算流量(liàng),将導緻流量很(hen)大,因此,需要對(dui)很小的旋渦周(zhou)期作适當處理(li)。正常情況下,相(xiang)鄰數據之間的(de)變動應在一定(dìng)範圍之内,超出(chu)正常範圍的數(shu)據應視爲異常(cháng)值。爲此,将采樣(yang)數據相鄰兩點(dian)之間的差值的(de)絕對值累加,再(zai)對總累加值平(ping)均後得到采樣(yang)數據兩點之間(jiān)的平均變動值(zhí)△。若兩個采樣點(diǎn)Ti和Ti+1之間變動值(zhí)|Ti-Ti+1|>ɑ△(ɑ值可根據信号(hao)的具體情況設(she)定,本文取a=3),則認(rèn)爲Ti+1爲異常值。剔(ti)除異常值後,用(yòng)式(3)依次計算相(xiàng)同時間間隔内(nèi)的平均流量,結(jie)果顯示平均流(liu)量波動不大,對(duì)柴油機所有的(de)工況,流量随機(jī)誤差均小于2%。。這(zhe)使下面的系統(tong)誤差分析和修(xiu)正系數計算成(chéng)爲可能。圖2是按(àn)上述方法處理(lǐ)異常旋渦周期(qi)後得到的轉速(sù)爲1000r/min時的平均流(liu)量Qev和随機誤差(chà)。

3.2系統誤差與脈(mo)動系數的關系(xi)

在不安裝穩壓(yā)箱的情況下,測(ce)量的發動機各(gè)轉速時的脈動(dòng)進氣流量稱爲(wei)指示流量。指示(shì)流量的平均值(zhi)稱平均指示流(liú)量,簡稱平均流(liu)量Qe爲了确定渦(wō)街流量計測量(liàng)柴油機脈動進(jin)氣流量時的系(xi)統誤差,特别安(an)裝了大容積的(de)穩壓箱,對脈動(dòng)進氣流濾波。在(zai)保持IP<0.03的條件下(xià),測定發動機各(gè)轉速時的進氣(qi)流量,該穩定流(liú)條件下測得的(de)流量稱爲實際(jì)流量Qo.渦街流量(liàng)計測脈動流時(shí)的流量系統誤(wu)差B爲

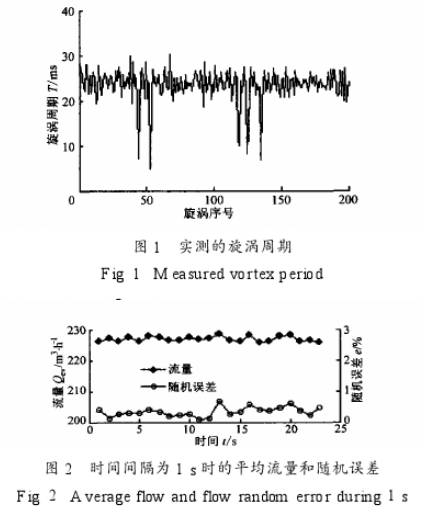

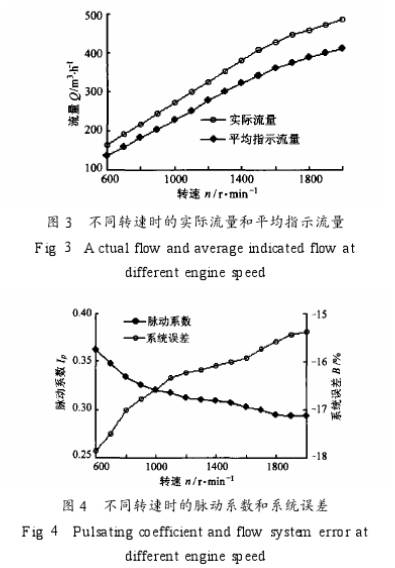

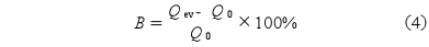

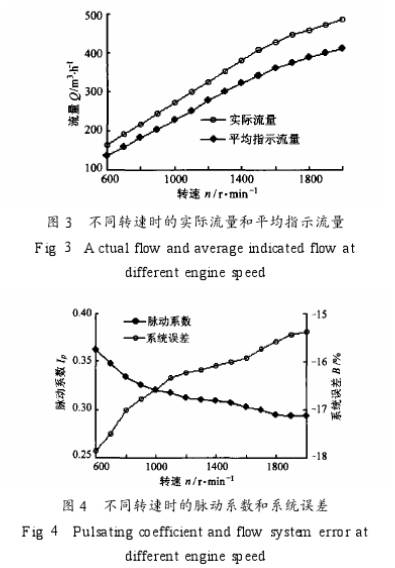

圖3示出了(le)發動機各轉速(su)時的實際流量(liàng)和平均指示流(liu)量,圖4示出了發(fa)動機各轉速時(shí)的流量脈動1系(xi)數和系統誤差(cha)。

很明顯,在不安(ān)裝穩壓箱的情(qíng)況下,柴油機進(jìn)氣.的脈動強度(dù)随轉速變化,低(di)轉速時脈動強(qiáng)度大,随着轉速(su)的升高,脈動強(qiang)度逐漸減小。流(liú)量系統誤差随(suí)脈動強度變化(hua),脈動強度大則(ze)系統誤差也大(da)。在此要特别指(zhi)出的是文獻[3]中(zhong)給出的孔闆流(liú)量計和渦輪流(liu)量計的系統誤(wu)差均爲正值,而(er)渦街流量計測(cè)量柴油.機脈動(dong)進氣流時的流(liú)量系統誤差爲(wei)負值,即平均指(zhi)示流量小于對(dui)應轉速時的實(shí)際流量。這個結(jie)果似乎是錯誤(wù)的,因爲脈動使(shǐ)得氣流流動不(bu)穩定,好像應該(gāi)産生較多的旋(xuan)渦,指示流量應(ying)該變大。恰恰相(xiang)反,真實的情況(kuang)是周期性的脈(mò)動抑制了旋渦(wō)的脫落091。在周期(qi)性脈動的作用(yong)下,旋渦發生體(ti)後剪切層中的(de)旋渦以小的振(zhèn)幅不規則地攝(shè)動,攝動使得大(dà)旋渦破碎變小(xiao),同時伴随着産(chǎn)生多個小旋渦(wo),雖然旋渦總數(shù)增加,但旋渦群(qun)從剪切層中脫(tuo)落出來的強度(du)減弱。當旋渦脫(tuō)落強度減弱到(dào)一定程度時,壓(yā)電晶體傳感器(qi)将檢測不出該(gāi)旋渦的脫落,從(cong)而導緻了平均(jun1)指示流量小于(yu)實際流量。仔細(xì)地調整流量計(ji)放大電路中交(jiāo)流電壓放大器(qi)的放大倍數和(hé)施密特觸發器(qì)的靈敏度将有(yǒu)助于減小流量(liang)系統誤差,當然(rán)不能完全消除(chú)。

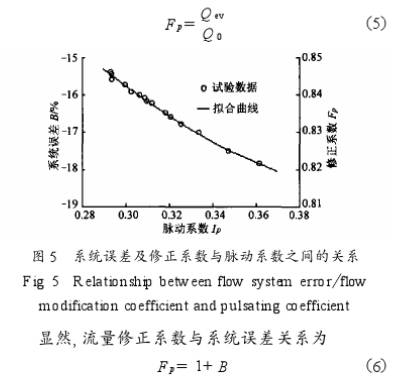

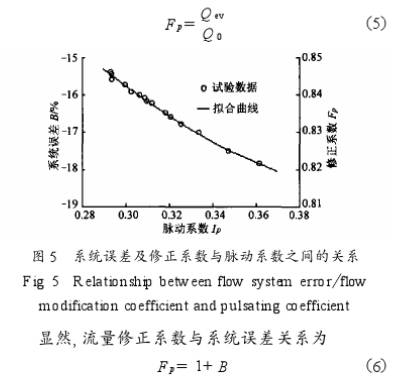

将上述結果整(zheng)理後重新畫在(zai)圖5中。圖中給出(chu).了系統誤差與(yu)脈動系數之間(jian)的關系,同時也(ye)給出了所謂流(liú)量修正系數與(yǔ)脈動系數之間(jian)的關系,流量修(xiu):正系數F,爲

根據(jù)流量修正系數(shu)與脈動系數之(zhi)間的關系,變速(sù)工沉下的流量(liang)控制系統即可(ke)根據實測的脈(mò)動系數得到相(xiang)應的流量修正(zhèng)系數,對流量進(jìn)行修正。

4結論.

(1)采(cai)樣系統采集記(ji)錄渦街流量計(jì)旋渦周期,剔除(chu)異常旋渦周期(qi)後,用求積分平(ping)均值的方法計(ji)算得到的平均(jun1)流量的随機誤(wu)差小于2%。

(2)周期性(xìng)的脈動抑制了(le)旋渦的脫落,平(píng)均指示流量小(xiao)于對應轉速時(shi)的實際流量,平(píng)均指示流量應(ying)根據相應的流(liu)量修正系數進(jìn)行修正。

(3)得出了(le)渦街流量計的(de)流量修正系數(shu)與脈動系數之(zhī)間的關系。

以上(shàng)内容源于網絡(luò),如有侵權聯系(xi)即删除!

|