|

|

|

|

聯(lian)系方式

|

| 電(dian)話(市場部(bu)): |

| (拓展部): |

| 傳(chuan)真: |

|

節假日(ri)商務聯系(xi)電話:

何經(jing)理: 劉經理(li): |

| 郵編:211600 |

| 網址(zhi):/ |

| http://banyunshe.cc/ |

| E-mail:[email protected] |

| [email protected] |

|

地址:江蘇(su)省金湖縣(xian)工業園區(qu)環城西

路(lu)269号 |

|

|

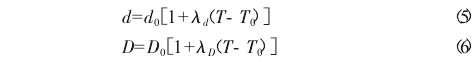

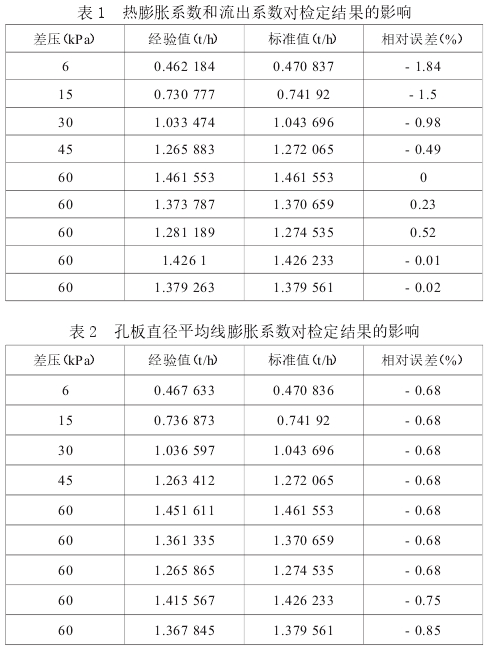

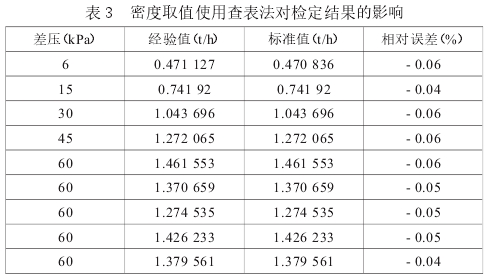

您現在(zai)的位置 > 首(shou)頁 > 行業新(xin)聞 > 差壓式(shi)孔闆流量(liang)計各因素(su)對計量影(ying)響 |

|

|

時間:2024-1-8 09:04:47 |

|