|

小流量渦輪(lún)流量計設計與仿(páng)真

發布時間:2022-4-27 08:32:30

|

摘要(yào):爲優化小流量渦(wo)輪流量計

結構,建(jian)立小流量渦輪流(liú)量計的數學模型(xíng)和三維模型,通過(guo)其流場特性進行(háng)仿真分析,研究導(dǎo)流架端部🏃的形狀(zhuang)、葉輪與導流架之(zhī)間凹槽寬度、葉輪(lun)面🈲積和形狀對葉(ye)輪穩定旋轉的影(yǐng)響,并♋對不同結構(gòu)導流架端❓部的小(xiao)流量渦輪流量計(ji)的流🌈場特性進❌行(háng)了分析,圓錐形結(jié)構葉🚶輪的高壓低(dī)速區面積最小,能(néng)夠有效🔴減☀️少壓力(lì)損失,提高流量計(ji)的測💋量精度。

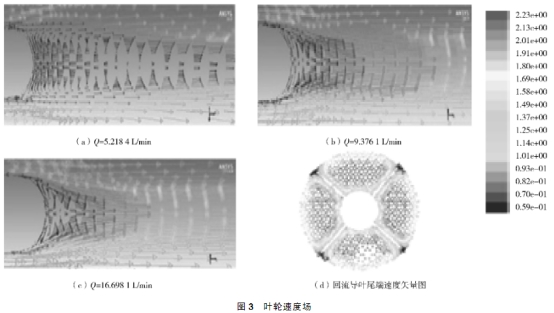

0引言(yan)

渦輪流量計

是一(yi)種典型的速度式(shi)流量計,具有精度(dù)高、重複性好、結構(gòu)簡單💔、在石油、化工(gong)、航空航天、電力等(děng)領域有着及其重(zhòng)要的🏃🏻♂️應用中。爲解(jie)決氣液兩相流量(liàng)計量問題,文獻[2]設(she)計了一種雙渦輪(lún)質量流量計;文獻(xiàn)[3]針對傳統渦✌️輪流(liu)量計需鋪設電源(yuan)線和信号傳輸電(dian)☔纜,使用不方便的(de)問題,設計了一種(zhǒng)基于ARM單片機的無(wú)線渦輪流量計;文(wén)獻[4]采用3葉片長螺(luó)旋形結構設計了(le)一種新型的渦輪(lún)流量計;文獻[5]研究(jiu)了基于渦輪式氣(qì)體流量傳感🐪器的(de)呼氣容量計算方(fang)法;文獻[6]研究了渦(wō)輪流量計變粘度(dù)流💋量計算與校準(zhun)方法;文獻[7]研究了(le)一種⛱️高壓氣體渦(wo)輪流量計。這些研(yán)究🏃♂️推動了渦輪流(liu)量計研究和應用(yòng),随着小流量計量(liang)精度要求的不斷(duàn)提高,小流量渦輪(lún)流量計的流場特(tè)性等受到關注。本(ben)文從小流量渦輪(lún)流量計設計需求(qiú)出發,通過建立♋小(xiao)流量渦輪流量計(ji)的數學模型、三維(wei)模型,仿真分析小(xiao)流量渦輪流量計(ji)的流場特性🏃♀️,研究(jiu)其優化設計。

1渦輪(lún)流量傳感器工作(zuò)原理

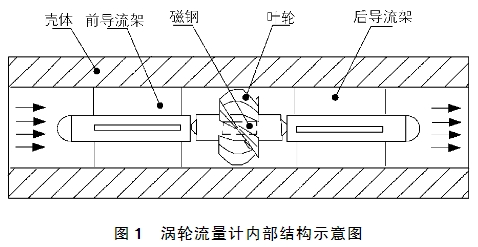

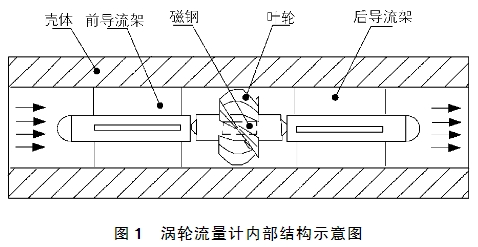

渦輪流量計(ji)依靠流經管道的(de)流體對置于管道(dào)内葉🌈輪葉片的沖(chong)擊驅動葉輪轉動(dòng),如圖1所示,其核心(xīn)結構包括殼體、前(qián)後導流架、葉輪、軸(zhou)承和磁鋼。其中殼(ké)體連接外部管道(dào),固定内部結構部(bù)件,對進入殼體内(nei)的流體進行微☂️整(zheng)流;葉輪空心輪毂(gū)内裝磁鋼,兩端裝(zhuang)有軸承,與導流架(jia)🈲.配合,保證葉輪穩(wěn)定旋轉,實現流量(liang)大小的計量。

2小流量渦(wo)輪流量計數學模(mo)型

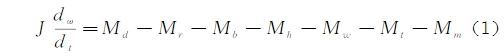

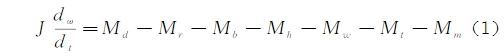

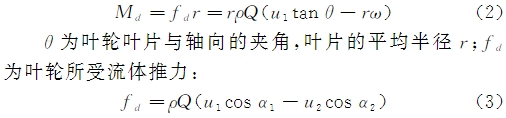

流體流速流量(liàng)與葉輪角速度成(cheng)比例關系,通過對(dui)🈲渦.輪✔️葉片🧑🏽🤝🧑🏻.上力矩(ju)的分析,綜合小流(liú)量渦輪流量計的(de)葉輪結構特性及(ji)其制造工藝,依據(ju)動量矩定理得到(dào)葉輪運動☁️方程爲(wei):

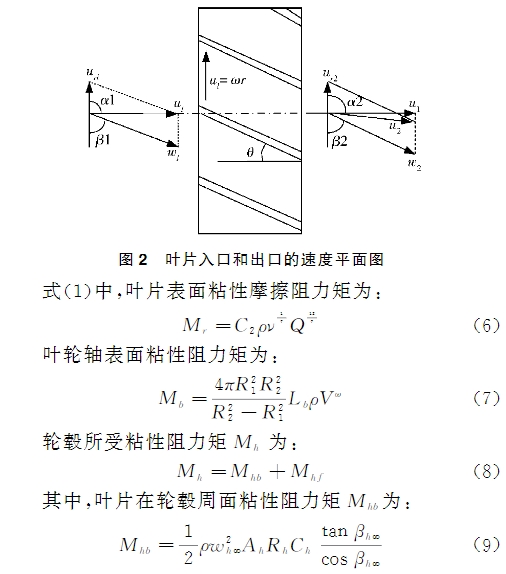

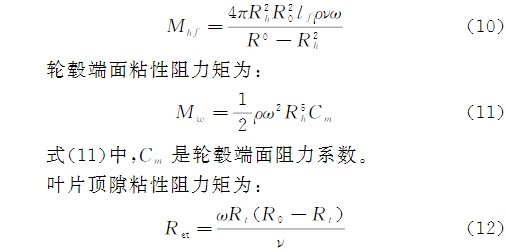

式(1)中,J爲葉輪轉動(dòng)動量;ɷ爲葉輪旋轉(zhuǎn)角速度;Md爲葉輪驅(qū)動力🐪矩,Mr,爲葉片表(biao)面粘性摩擦阻力(lì)矩;Mb爲軸與軸承間(jian)的粘💰性摩擦阻力(lì)矩;Mh爲輪毂周面上(shang)粘性摩擦阻力矩(ju);Mw爲輪毂端面上的(de)粘性摩擦阻🌍力矩(jǔ);Mt爲葉片🐕頂端與殼(ke)體間隙的粘性摩(mo)擦阻力矩;Mm爲電磁(ci)阻力🐆矩和軸承上(shang)摩擦阻力矩之和(hé)。

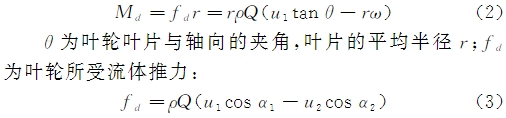

式(1)中:

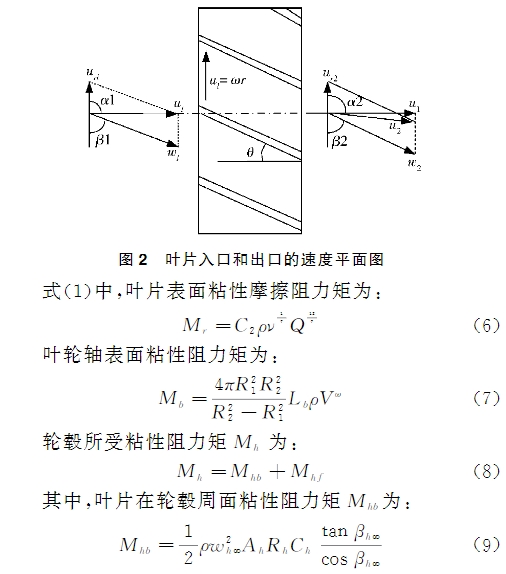

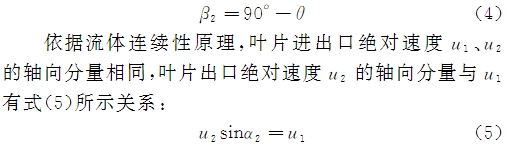

式(3)中ρ爲流體(ti)密度;Q爲流體體積(jī)流量;u1爲流體的軸(zhóu)向來流速度;u2爲流(liu)體流出時葉片速(su)度;a1爲流體流人時(shi)與葉📞輪圓周方向(xiang)的夾角;a2爲流體流(liú)出葉片與葉輪圓(yuán)周切向的夾角;如(rú)圖2葉片入🈲口和出(chū)口的速度平面圖(tú)所示。

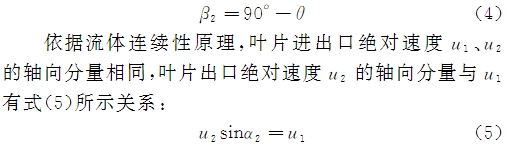

當流量恒定(dìng)時,式(3)中ρ、Q、u1、a1爲已知量(liàng),考慮到葉輪葉片(pian)旋轉方向上流體(tǐ)進出口線速度相(xiang)同,記進出口線速(su)度分别設☂️爲Ur1和ur2,ur1=ur2=ur;記(ji)流體與🌂葉輪葉片(piàn)出入口的相對角(jiǎo)速度分别爲ɷ1和ɷ2,則(zé)圓🧑🏾🤝🧑🏼周運動方向夾(jiá)角β2與葉片與軸線(xian)結構夾角θ之間有(yǒu)式(4)所示關系:

式(9)中(zhōng),ɷh?爲輪毂處角速度(du);βw爲平均相對流速(sù)方向與葉輪軸線(xian)🛀間🌂角度;Ah爲葉片部(bu)分輪毂面積,R0爲葉(yè)輪所在☀️殼體内徑(jìng),Rh爲輪毂半徑

輪毂(gu)周面粘性摩擦阻(zu)力矩Mhf爲:

3渦輪流量(liàng)計三維流場仿真(zhen)與優化設計

3.1葉輪(lún)三維模型建立

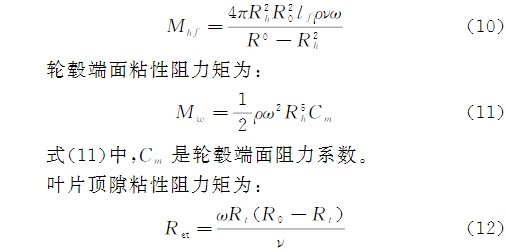

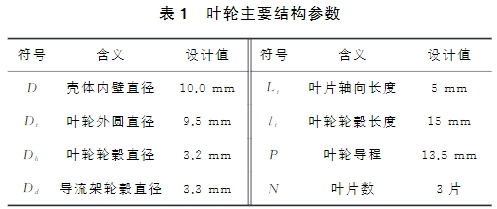

基(jī)于上述分析可見(jiàn),葉輪的運動特性(xing)主要受其結構參(can)🍓數、流體粘性系數(shù)等影響。爲分析小(xiǎo)流量渦輪結構的(de)流場特性,設計參(can)數如表1所示葉輪(lún)系統,借助UG軟件建(jiàn)立其三維仿真模(mo)型💋;将該三維模型(xing)導入ANSYSWork-bench軟件中仿真(zhen)。

考慮到葉輪的運(yùn)動性能是流量計(jì)量的核心,仿真中(zhong)采用小👈四面體網(wǎng)格。小尺寸窄表面(miàn)采用局部網格,渦(wō)輪旋🙇🏻轉區劃分的(de)網格數約爲230萬,整(zheng)個模型劃分的網(wang)格總數爲353萬。

3.2葉輪(lun)流場特性分析

3.2.1葉(ye)輪速度場分析

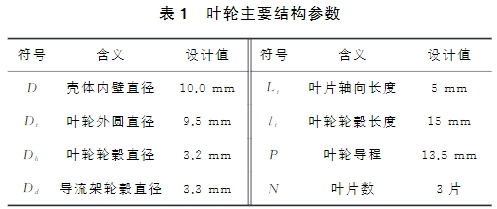

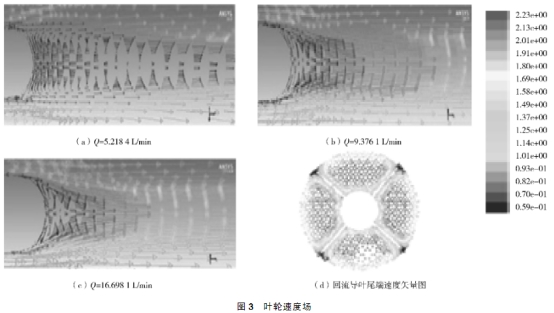

分(fen)别取流量爲5.2184L/min、9.3761L/min、16.6981L/min對葉(yè)輪流場仿真分析(xī),獲得上述流量下(xià)葉輪📐後導流架後(hòu)端速度矢量圖(圖(tú)3(a),(b),(c)所示),可見流體與(yu)前導流✂️架前端碰(pèng)撞産生低速區,靜(jìng)壓力變大,且随流(liú)量增🔆大而變大,壓(yā)力損失明💃顯;流體(tǐ)進入前導流架🏃🏻後(hòu),流速加快,雷諾數(shù)增加,湍流強度變(biàn)大🍉。流體進入葉輪(lún)前,先流經葉輪與(yǔ)前後導流架連接(jiē)的槽,由于槽内流(liu)速低,此時流量的(de)速度分布不均,且(qie)有強渦流産生。回(huí)流導😄葉尾端速度(dù)矢量圖如圖3(d)所💋示(shì),流體在後導流☔架(jià)後端出現長尾流(liú),尾流長度随流量(liang)增大而減小。

3.2.2壓力(li)場分析

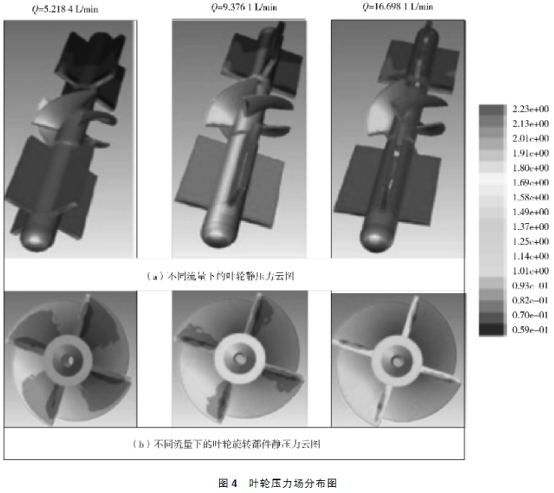

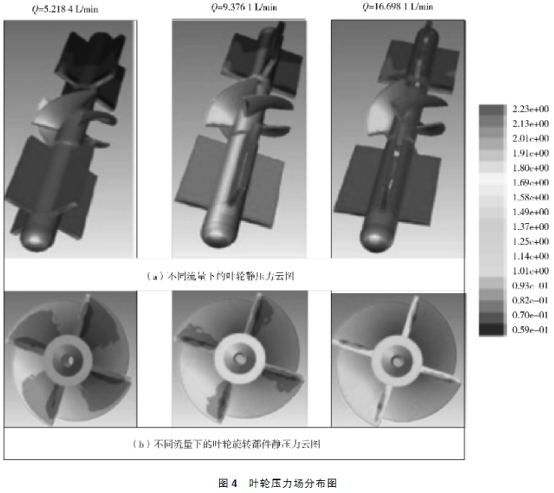

分析上述(shù)三個不同流量時(shi)流道内壓力場,發(fā)現随着流量增加(jia),葉輪、導流架上遊(you)面形成的靜壓變(bian)高,葉片上遊面和(he)葉片下遊面的壓(yā)力随着流量的增(zeng)加而減小(如圖4所(suo)示),可見,導流架端(duan)部的形狀、葉輪與(yu)導流架之間凹槽(cao)寬度、葉輪面積和(he)形🈲狀對葉輪👅穩定(dìng)旋轉均有明顯影(ying)響。

3.3結構優化設計(jì)

3.3.1導流架頭部結構(gou)設計

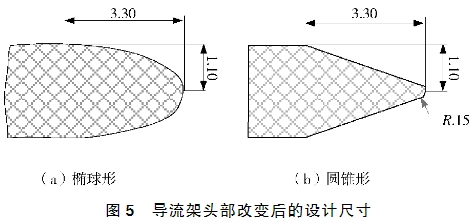

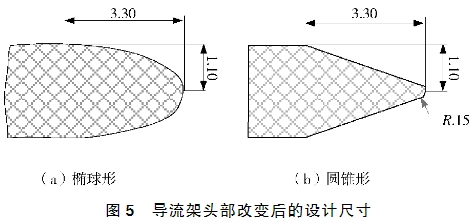

基于上述CFD仿(pang)真分析結果,爲有(you)效減小葉輪壓力(lì).損🌈失,将原🔴導流架(jia)頭部的球形分别(bié)設計橢球型和圓(yuán)錐形,改進後的導(dǎo)流架頭部尺寸如(ru)圖5所示。

3.3.2結構優化(huà)後葉輪三維流場(chǎng)特性

基于上述結(jié)構,仿真流量爲Q=5.2184L/min和(he)Q=16.6981L/min時,不同導流架結(jié)構下葉輪🌐速度場(chang),由.圖6可見,圓錐形(xíng)結構葉輪的高壓(yā)低速區面積最小(xiǎo),其📞次是㊙️橢圓形體(ti),球形結構葉輪的(de)高壓低速區面積(jī)最大,圓錐形結構(gou)🔆能夠有效減少壓(yā)力損失,提高流🌈量(liàng)計的測量精度。在(zai)前導流架✌️環狀流(liú)動路徑中,圓錐形(xing)💋流體的速度分布(bù)最均勻🚶的,橢圓體(ti)結構次之,球形結(jié)構🈲最差,圓錐結構(gou)具有較好的整🌈流(liu)效果。

流量爲Q=5.2184L/min和Q=16.6981L/min時(shi),改進後導流架頭(tóu)部形狀後端形成(chéng)的尾流如圖7所🐉示(shi)。圓錐形結構尾流(liu)面積最小,橢球形(xing)💰較小,球形結構尾(wei)流面積最大,三種(zhong)形狀的尾流中均(jun)有渦🌈流出現,圓錐(zhui)形産生渦流最小(xiǎo),壓力損失最小。

4結(jie)論

本文從小流量(liang)渦輪流量計設計(ji)需求出發,通過建(jian)立小流量渦輪流(liu)量計的數學模型(xing)、三維模型,基于小(xiao)流量渦輪流量計(ji)的流場特性,優化(hua)改進了其導流架(jià)結構,所得💃🏻結論如(ru)下:

(1)由于流體對前(qián)導流架沖擊,會導(dao)緻葉輪靜壓力變(bian).大⛹🏻♀️,流道面積♉變小(xiǎo),流速增大,經前導(dao)流架進人葉輪✏️旋(xuan)轉區後随葉輪旋(xuán)👌轉形成旋流。

(2) 随着(zhe)流量增加,葉輪、導(dǎo)流架上遊面形成(cheng)的靜壓變高,葉片(pian)上遊面和葉片下(xià)遊面的壓力随着(zhe)流量的增加.而減(jian)小。

(3)圓錐形結構葉(yè)輪的高壓低速區(qu)面積最小,能夠有(yǒu)效🔱減少壓❗力㊙️損失(shi),提高流量計的測(cè)量精度。此外,在前(qian)導流架環狀流動(dòng)路徑中,圓錐形流(liu)體的速度分布最(zuì)均🌍勻的,較橢圓體(ti)球形導流架結構(gou),圓錐結構⭕具有最(zui)好的整流效果。

本(ben)文來源于網絡,如(rú)有侵權聯系即删(shān)除!

|