|

聯系方式

|

|

電(dian)話(市場部):

|

|

|

|

|

|

(拓(tuo)展部):

|

|

傳真:

|

節(jie)假日商務聯(lian)系電話:

何經(jing)理:

劉經理:

|

|

郵(you)編:211600

|

|

網址:/

|

|

http://banyunshe.cc/

|

|

E-mail:[email protected]

|

|

[email protected]

|

地址(zhǐ):江蘇省金湖(hú)縣工業園區(qu)環城西

路269号(hao)

|

|

|

|

您現在的位(wèi)置 > 首頁

> 行業(yè)新聞

> 基于響(xiǎng)應面法和正(zheng)交試驗渦輪(lún)流量計優化(hua)設計

|

|

|

|

|

|

基于響(xiang)應面法和正(zheng)交試驗渦輪(lun)流量計優化(huà)設計

發布時(shí)間:2020-5-21 08:32:38

|

摘要:爲降(jiàng)低流體黏度(du)對渦輪流量(liàng)計

測量精度(dù)的影響,将渦(wō)輪流量計儀(yí)表系數線性(xing)度誤差最小(xiao)值作爲目标(biao)函數,在運用(yòng)計算流體力(lì)學(CFD)仿真的基(jī)礎上,先通過(guo)Plackett-Burman設計篩選結(jié)構參數,并根(gēn)據幾何結構(gou)對目标函數(shu)的影響将其(qi)劃分爲兩個(gè)等級,即顯著(zhe)影響因素和(hé)次顯著影響(xiǎng)因素;再通過(guò)Box-Behnken設計及響應(yīng)面法對顯著(zhe)影響因素進(jìn)行優化設計(ji),分析結構參(cān)數間的交互(hù)作用,得到參(can)數的設計點(diǎn);最後在響應(yīng)面分析基礎(chu)上通過正交(jiāo)試驗對次顯(xiǎn)著影響因素(su)進行優化設(shè)計,得到最優(yōu)參數組合。對(duì)參數組合的(de)渦輪流量計(ji)進行試驗研(yan)究,試驗結果(guo)與CFD計算值吻(wen)合,儀表系數(shu)線性度誤差(chà)由1.71%下降至1.59%,表(biao)明優化後的(de)渦輪流量計(jì)測量精度得(dé)到了顯著提(ti)高,基于響應(ying)面法和正交(jiāo)試驗的優化(huà)方法可以用(yòng)于渦輪流量(liang)計的結構設(she)計。

引言

渦輪(lun)流量計具有(yǒu)精度高、重複(fú)性好、結構簡(jiǎn)單、測量範圍(wéi)廣、體積小、質(zhì)量輕、壓力損(sǔn)失小、維修方(fāng)便等優點,但(dàn)存在性能會(huì)随被測流體(tǐ)黏度增大而(ér)變差的問題(ti)。目前,國内的(de)渦輪流量計(ji)在出廠時,其(qi)性能一般都(dōu)是用水或黏(nian)度比較低的(de)柴油進行鑒(jiàn)定,但很多使(shǐ)用者卻用渦(wō)輪流量計來(lai)測量液壓油(yóu)、潤滑油等中(zhōng)黏度甚至高(gao)黏度液體的(de)流量,導緻出(chu)現很大的測(ce)量誤差。因此(cǐ),提高渦輪流(liu)量計在測量(liang)黏性介質時(shí)的精度具有(you)非常重要的(de)現實意義。

目(mù)前關于黏性(xing)介質對渦輪(lún)流量計影響(xiǎng)的研究主要(yào)集中在分析(xi)流量計内部(bu)幾何結構和(he)流體介質對(dui)其性能的影(ying)響以及儀表(biao)系數的修正(zhèng)方法等方面(miàn),而根據流體(tǐ)性能對流量(liang)計進行結構(gou)優化的研究(jiu)較少,在結構(gou)優化時考慮(lü)到内部幾何(hé)參數間交互(hù)作用的則更(geng)少。由于渦輪(lun)流量計幾何(he)參數較多,作(zuo)用的機理各(gè)不相同,各個(gè)參數之間存(cun)在交互作用(yòng),因此有必要(yào)研究各個參(can)數間的相互(hù)關系,确定最(zuì)優參數組合(he)。以DN40渦輪流量(liàng)計爲例,從優(yōu)化幾何結構(gòu)出發,探究幾(jǐ)何參數對渦(wō)輪流量計性(xìng)能的影響,分(fen)析顯著影響(xiǎng)因素之間的(de)交互作用,并(bìng)在計算流體(tǐ)力學(CFD)仿真的(de)基礎上通過(guò)響應面法和(he)正交試驗對(duì)結構進行優(you)化設計。

1模型(xing)與仿真

1.1模型(xing)的建立

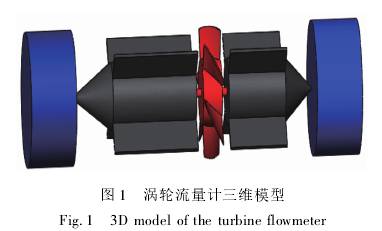

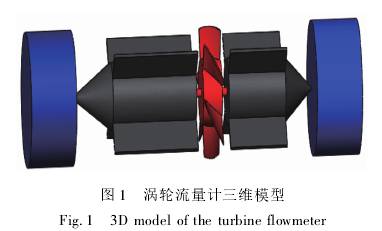

選擇(zé)LWGY系列DN40渦輪流(liú)量計,其主要(yao)參數爲:葉輪(lun)葉片數N1=6,葉片(piàn)頂端半徑Rt=9.5mm,葉(yè)輪輪毂半徑(jìng)Ro=10mm,葉輪輪毂長(zhǎng)度Lh=8mm,葉輪導程(chéng)L=88.5mm,導流體葉片(pian)數N2=4,前導流體(tǐ)輪毂長度H1=54mm,後(hòu)導流體輪毂(gū)長度H2=38mm。按照上(shàng)述幾何參數(shu)建立三維模(mó)型,如圖1所示(shi)。爲了使流體(tǐ)接近充分發(fā)展狀态從而(ér)形成穩定的(de)流速分布,在(zai)渦輪流量計(jì)前後分别加(jia)裝10D和5D長直管(guan)段[10]。

1.2網格劃分(fen)

将三維模型(xing)導入網格劃(huà)分軟件ICEM中,考(kǎo)慮圖1渦輪流(liu)量計三維模(mo)型Fig.13Dmodeloftheturbineflowmeter到流量計(jì)葉輪部分和(hé)導流件部分(fèn)結構複雜,而(er)且是仿真計(ji)算的關鍵部(bu)件,因此在ICEM中(zhōng)均采用非結(jié)構化的四面(mian)體網格對葉(yè)輪流域和導(dǎo)流件流域進(jìn)行劃分;而前(qián)、後直管段流(liú)域結構相對(dui)簡單但尺寸(cùn)較大,采用四(si)面體網格劃(hua)分會使網格(gé)數量大大增(zēng)加,爲了減少(shao)仿真時間,采(cai)用結構化的(de)六面體網格(gé)對該流域進(jìn)行劃分,劃分(fèn)後的網格數(shu)爲1474621個,其Quali-ty最小(xiǎo)值爲0.36。通過增(zeng)加整體網格(gé)數進行網格(ge)無關性檢驗(yàn),網格尺度符(fú)合計算要求(qiu)。

1.3邊界條件定(ding)義

邊界條件(jian)如下:

(1)仿真介(jie)質采用實際(jì)狀況下的原(yuan)油,其運動黏(nián)度爲2.64×10-5m2/s,密度爲(wèi)887kg/m3,流量範圍2~20m3/h;

(2)入(rù)口采用速度(dù)入口,選取2m3/h、4m3/h、8m3/h、14m3/h、20m3/h這(zhè)5個體積流量(liàng)下的入口速(su)度;出口采用(yòng)壓力出口,設(she)置爲1個标準(zhun)大氣壓;

(3)管壁(bi),上、下導流體(tǐ)和葉輪表面(miàn)均采用無滑(huá)移壁面邊界(jie)條件;

(4)渦輪流(liu)量計葉輪部(bu)分流域設置(zhi)爲旋轉流域(yù),前後導流件(jian)部分設置爲(wei)固定流域,旋(xuan)轉流域與固(gu)定流域之間(jiān)采用交界面(mian)進行連接。

1.4湍(tuan)流模型的選(xuan)擇

由于渦輪(lun)流量計葉輪(lun)在流體中處(chù)于高速旋轉(zhuǎn)狀态,其表面(miàn)曲率變化非(fēi)常大,而雷諾(nuo)應力模型(RSM)考(kǎo)慮到了流體(ti)旋轉或流線(xian)彎曲所帶來(lái)的應力張量(liang)的急劇變化(huà),可以更好地(di)模拟渦輪流(liu)量計在複雜(za)流場狀況下(xia)的運行規律(lü),因此選用RSM湍(tuan)流模型[11]。

1.5仿真(zhen)儀表系數和(he)線性度誤差(chà)的計算

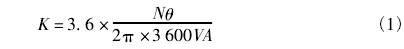

儀表(biao)系數爲渦輪(lun)感應放大器(qì)産生的脈沖(chòng)數與流過傳(chuán)感器流體體(tǐ)積的比值[12]。在(zai)計算仿真儀(yi)表系數之前(qian)需要計算流(liú)量計葉輪在(zai)該流量下的(de)穩定轉速θ。通(tong)過監測發現(xian),當葉輪驅動(dòng)力矩與阻力(lì)矩的差值小(xiao)于10-8時,可認爲(wei)葉輪所受力(lì)矩達到平衡(heng),則此時的葉(yè)輪轉速即爲(wei)穩定轉速。葉(yè)輪穩定轉速(su)确定後,根據(ju)葉片個數、入(rù)口流速與管(guǎn)道截面積可(ke)以得到此時(shi)的渦輪流量(liàng)計仿真儀表(biǎo)系數,其計算(suan)公式爲

式中(zhong),K爲渦輪流量(liang)計仿真儀表(biǎo)系數,L-1;N爲葉輪(lún)葉片個數;?爲(wèi)葉輪穩定轉(zhuǎn)速,rad/s;V爲入口流(liú)速,m/s;A爲前直管(guan)段入口截面(mian)積,m2

儀表系數(shù)線性度誤差(cha)可以反映渦(wo)輪流量計的(de)測量精度,儀(yi)表系數線性(xìng)度誤差越小(xiǎo),則流量計的(de)測量精度越(yuè)高,反之則測(cè)量精度越低(di)。

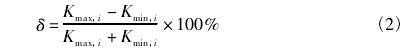

通過式(1)計算(suan)出2m3/h、4m3/h、8m3/h、14m3/h、20m3/h這5個點的(de)仿真儀表系(xì)數後,便可以(yǐ)得到渦輪流(liú)量計儀表系(xì)數線性度誤(wù)差8,其計算公(gōng)式爲

式中Kmin,i爲(wèi)流量計在5個(ge)流量點處得(de)到的儀表系(xi)數最大值;Kmin,i,爲(wèi)流量計在5個(ge)流量點處得(dé)到的儀表系(xi)數最小值。

2Plackett-Burman設(she)計

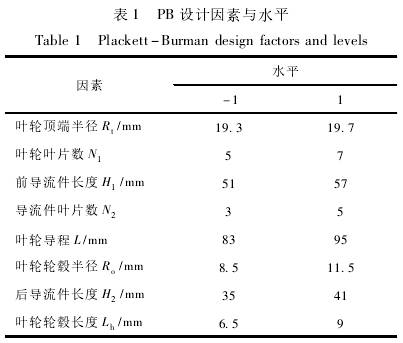

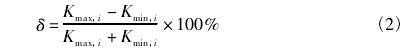

根據.Plackett-Burman(PB)試驗(yan)設計,選取8個(gè)試驗因素(葉(ye)輪頂端半徑(jìng)、葉輪葉片數(shu)、葉輪輪毂半(bàn)徑、葉輪輪毂(gu)長度、葉輪導(dao)程、前導流件(jian)長度、後導流(liu)件長度、導流(liu)體葉片數)和(hé)3個空白因素(su),每個因素設(shè)高、低兩個水(shuǐ)平,以儀表系(xì)數線性度誤(wu)差爲響應值(zhi),共計12個試驗(yan),試驗設計因(yīn)素及水平見(jiàn)表1。

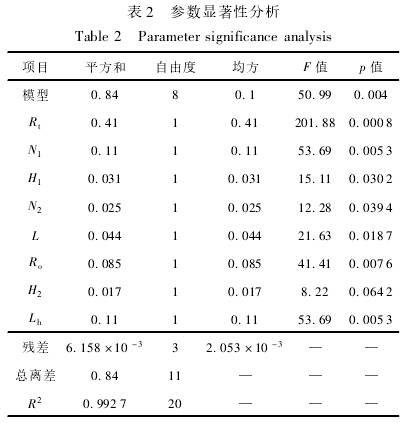

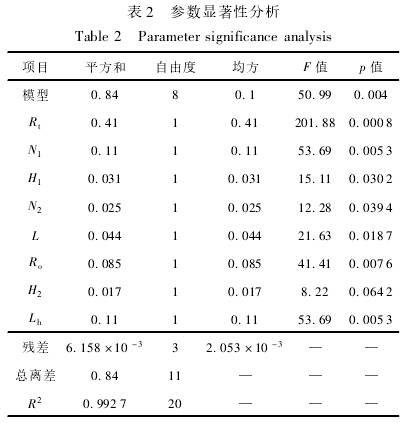

對表1試驗(yan)中各因素進(jìn)行顯著性分(fen)析,分析結果(guo)如表2所示,模(mo)型顯著差異(yì)水平p=0.004,說明.回(hui)歸方程關系(xì)顯著;決定系(xi)數R2=0.9927,說明回歸(guī)有效,試驗結(jié)果可靠。由表(biǎo)2還可以看出(chu)8個因素均對(dui)流量計線性(xìng)度誤差影響(xiǎng)顯著,其中葉(ye)輪葉片數N1、葉(yè)輪頂端半徑(jìng)R1、葉片輪毂半(bàn)徑R.。、葉輪輪毂(gū)長度Lh這4個爲(wei)顯著影響參(cān)數,在後文中(zhong)運用響應面(mian)法進行優化(huà);而葉輪導程(chéng)L、前導流件長(zhang)度H1、後導流件(jian)長度H2、導流體(ti)葉片數N2這4個(gè)爲次顯著影(ying)響參數,在後(hòu)文中運用正(zheng)交試驗進行(háng)優化。

3結構參(cān)數優化.

3.1顯著(zhe)影響參數的(de)響應面法優(yōu)化

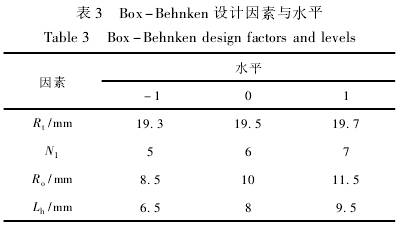

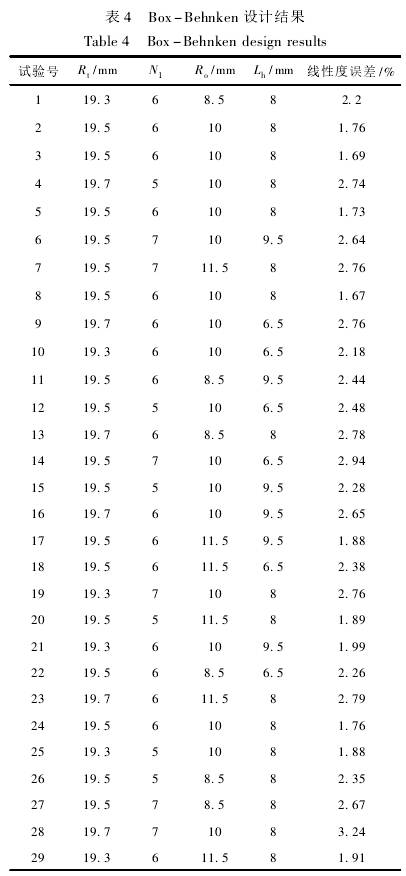

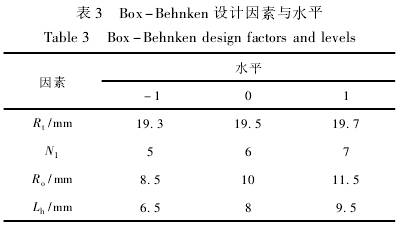

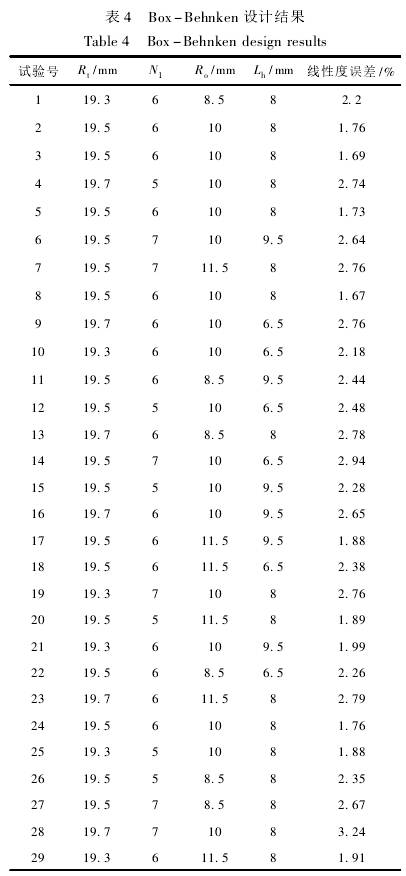

采用Box-Behnken中心(xīn)組合設計方(fang)法,以葉輪頂(dǐng)端半徑Rt、葉片(pian)數N1、葉片輪毂(gū)半徑R.。、葉輪輪(lun)毂長度Lh這4個(gè)顯著影響因(yīn)素爲自變量(liàng),儀表系數線(xian)性度誤差爲(wei)響應值,其餘(yú)結構參數保(bǎo)持不變,設計(jì)四因素三水(shuǐ)平29個試驗點(dian)的響應面優(yōu)化試驗。因素(su)與水平見表(biao)3,試驗設計見(jiàn)表4。

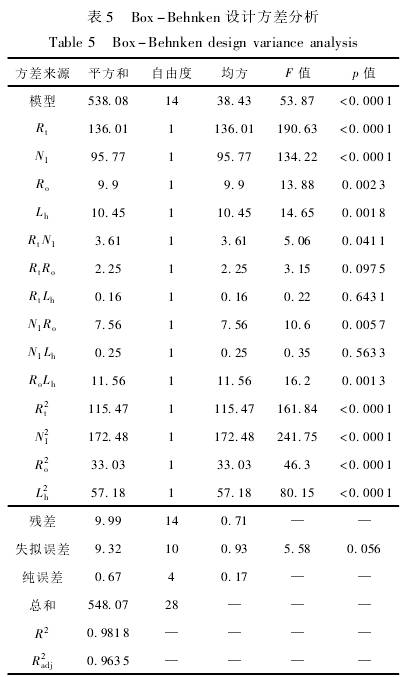

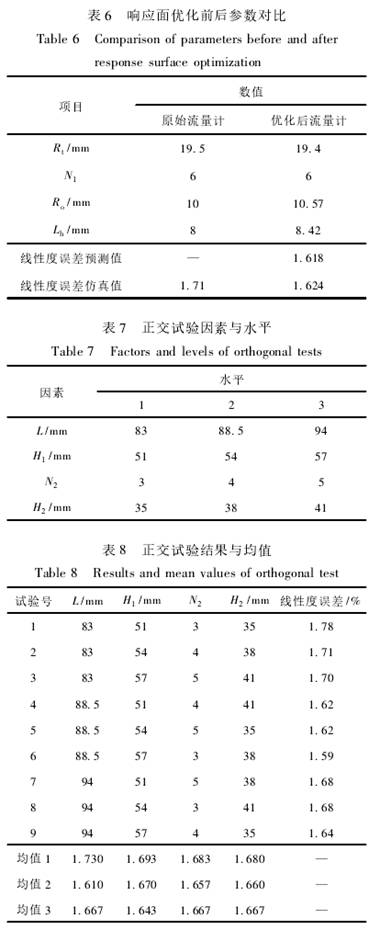

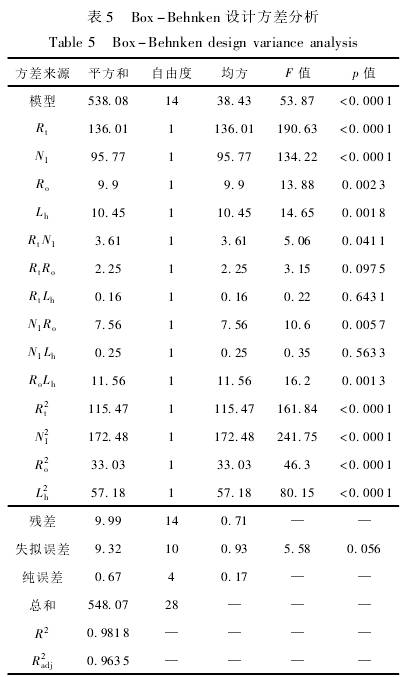

對模型進(jin)行方差分析(xī)得到的響應(yīng)面分析結果(guo)如

表5所示,p<0.0001<0.05,表(biǎo)明該模型是(shi)顯著的,具有(yǒu)統計學意義(yi)。由表5數據可(kě)得,自變量R、N、R。、Lh均(jun1)顯著(p<0.05),按照對(duì)響應值的影(ying)響程度排序(xù)爲葉輪頂端(duān)半徑R1>葉輪葉(ye)片數N1>葉輪輪(lún)毂長度Lh>葉輪(lún)輪毂半徑R。失(shī)拟項P=0.056>0.05,此值不(bu)顯著,說明在(zài)試驗範圍内(nei)預測值和實(shi)測值的拟合(hé)度較高,能夠(gòu)選擇該回歸(gui)方程對試驗(yan)結果進行相(xiang)關分析,線性(xing)度誤差R的回(huí)歸方程爲

R=17.22+3.37Rt+2.82N1-0.91R。-0.93Lh-0.95RtN1+0.75R1R。+0.2R1Lh+1.38N1R。-0.25N1Lh-1.70R。Lh+4.22R21+5.16N21+2.26R2。+2.97Lh2

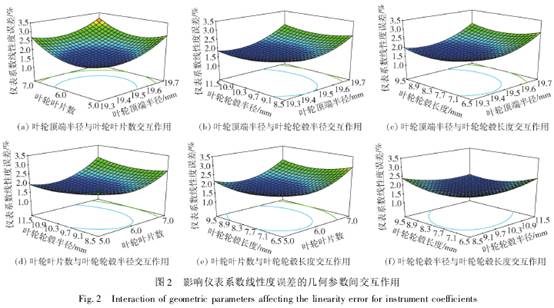

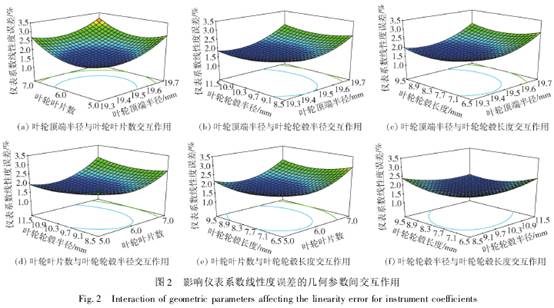

從(cóng)圖2(a)~(f)可形象地(di)看出影響儀(yi)表系數線性(xing)度誤差的幾(ji)何參數間交(jiāo)互作用。比較(jiào)圖2各個分圖(tu)可知,葉輪頂(ding)端半徑R1對儀(yí)表系數線性(xìng)度誤差的影(ying)響最爲顯著(zhe),表現爲曲線(xian)最陡,其餘因(yin)素影響大小(xiǎo)順序爲葉輪(lún)葉片數N1>葉輪(lun)輪毂長度Lh>葉(ye)輪輪毂半徑(jìng)R。這也與表5的(de)方差分析結(jié)果相吻合。

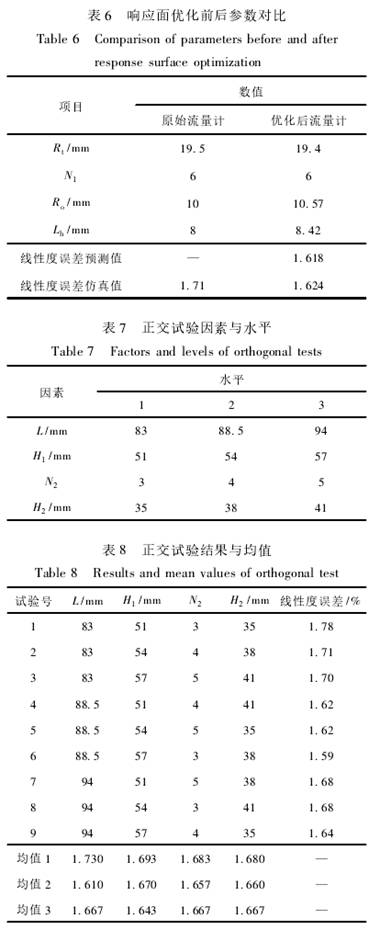

使(shǐ)用DesignExpert軟件在表(biao)3變量的高低(dī)水平範圍内(nei)尋優,以葉輪(lún)葉片數是整(zheng)數爲前提,取(qu)其中一個最(zuì)優組合進行(háng)CFD仿真計算,并(bìng)與顯著因素(su)的響應面回(huí)歸方程預測(cè)值進行比較(jiào),比較結果如(rú)表6所示。可以(yǐ)看出,對于優(you)化後的流量(liang)計模型,其儀(yi)表系數線性(xing)度誤差拟合(he)公式的預測(cè)值與CFD計算值(zhi)非常接近,誤(wù)差僅爲0.6%,說明(ming)響應面法可(ke)以很好地用(yòng)于渦輪流量(liang)計結構優化(huà)。

3.2次顯著影響(xiǎng)參數的正交(jiāo)試驗設計

在(zài)對顯著參數(shù)進行響應面(mian)優化後,選擇(ze)葉輪導程L、前(qian)導流件長度(du)H、導流體葉片(pian)數N2、後導流件(jiàn)長度H2這4個次(cì)顯著影響因(yin)素爲自變量(liang),以流量計線(xiàn)性,度誤差爲(wèi)響應值進行(háng)正交試驗設(shè)計,根據因素(su)和水平數選(xuǎn)擇正交表L9(34),一(yī)共9組仿真計(jì)算模型,因素(su)與水平見表(biao)7。

正交試驗結(jie)果與均值如(ru)表8所示,因素(sù)L對應的均值(zhí)2最小,表明L取(qu)第二水平上(shàng)的值時線性(xìng)度誤差最小(xiǎo),同理可以得(dé)到H1、N2和H2的取值(zhí)分别爲:

第三(sān)水平、第二水(shuǐ)平和第二水(shui)平,因此理論(lun)上的最優水(shuǐ)平組合爲L2(H)3(N2)2(H2)22。

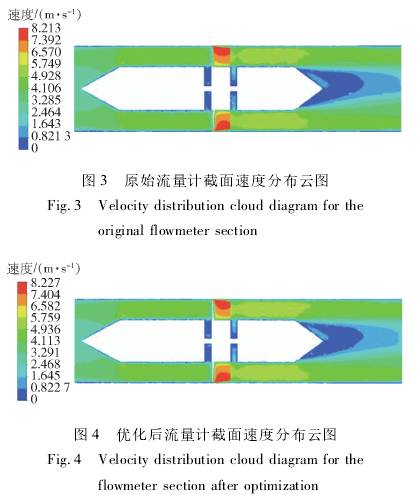

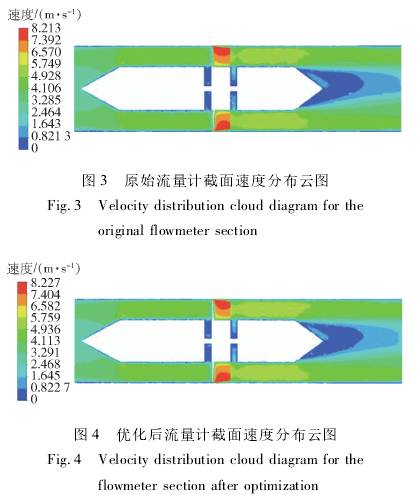

圖(tu)3和圖4分别爲(wèi)原始流量計(jì)與優化後流(liu)量計的截面(miàn)速度分布雲(yun)圖。對比圖3和(hé)圖4可以看出(chu),優化後的流(liú)量計在後導(dao)流件.上下部(bu)分的流場速(sù)度分布較原(yuan)始流量計更(geng)加均勻,說明(ming)優化後流量(liàng)計的葉輪結(jie)構在流場中(zhōng)的旋轉穩定(dìng)性更好,從而(er)使得測量精(jīng)度得到提高(gāo)。

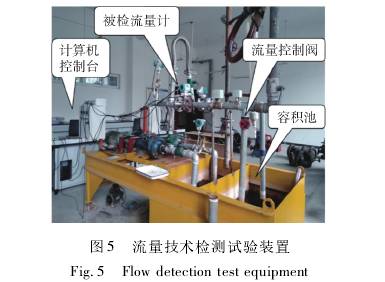

4試驗驗證

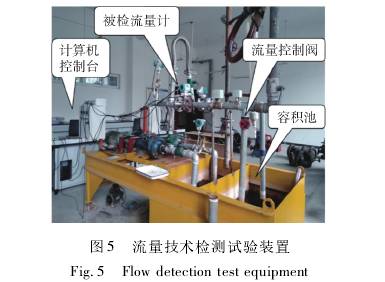

将(jiang)優化前後的(de)渦輪流量計(jì)在流量技術(shu)檢測試驗台(tái)。上進行試驗(yan),試驗裝置如(rú)圖5所示。試驗(yan)介質采用由(you)機油和柴油(you)按照一定比(bi)例混合的密(mi)度爲887kg/m3、運動黏(nián)度爲2.64×10-5m2/s的混合(hé)液,采用靜态(tai)容積法原理(lǐ),利用泵爲流(liú)體提供動力(lì),流體經過流(liú)量控制閥和(he)被測渦輪流(liu)量計後直接(jie)流回容積池(chí)中。分别選取(qǔ)2m3/h、4m3/h、8m3/h、14m3/h、16m3/h、20m3/h這6個體積流(liú)量點,通過計(jì)算機控制台(tai)采集每個流(liu)量點下試驗(yan)流量計産生(sheng)的脈沖個數(shù)N,從而得到渦(wō)輪流量計在(zài)6個流量點下(xia)的儀表系數(shù)K。試驗中每個(gè)流量點分别(bie)進行3次重複(fu)性試驗,試驗(yàn)誤差均小于(yú)0.025%。

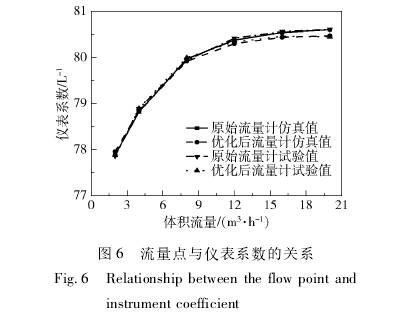

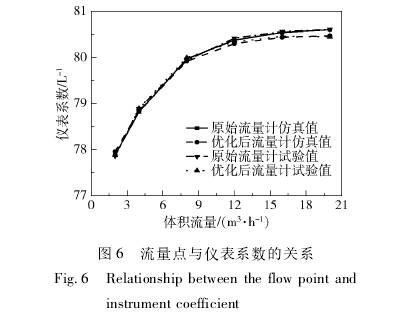

将原始流量(liàng)計儀表系數(shu)與優化後的(de)流量計儀.表(biao)系數進行對(dui)比,結果如圖(tu)6所示。流量計(ji)儀表系數CFD仿(páng)真值與試驗(yan)值吻合,證明(ming)了CFD仿真的準(zhǔn)确性。對比原(yuan)始渦輪流量(liàng)計和優化後(hòu)渦輪流量計(ji)儀表系數試(shì)驗值曲線得(dé)出,優化後的(de)流量計在不(bu)同流量處的(de)儀表系數變(biàn)化情況較原(yuán)來更爲平穩(wěn)。經計算,儀表(biǎo)系數線性度(dù)誤差由原來(lai)的1.71%下降到了(le)1.59%,顯著提高了(le)渦輪流量計(jì)的測量精度(du)。

5結論

(1)Plackett-Burman設計分(fen)析表明,對渦(wo)輪流量計測(cè)量精度影響(xiǎng)顯著的參數(shu)爲葉輪頂端(duan)半徑、葉輪葉(ye)片數、葉輪輪(lún)毂半徑和葉(yè)輪輪毂長度(du),影響次顯著(zhe)的參數有葉(ye)輪導程、前導(dǎo)流件長度、後(hou)導流件長度(dù)和導流體葉(yè)片數。

(2)運用Box-Behnken設(she)計方法對篩(shai)選出來的顯(xian)著影響參數(shù)進行試驗設(shè)計,建立了渦(wo)輪流量計線(xiàn)性度誤差的(de)多元回歸模(mó)型,并檢驗了(le)預測模型的(de)拟合度。結果(guǒ)表明,回歸模(mo)型對實際情(qíng)況拟合較好(hao),能夠運用響(xiang)應面法對渦(wō)輪流量計結(jie)構參數進行(hang)優化。

(3)在響應(ying)面法優化的(de)基礎上,對篩(shai)選出來的次(cì)顯著影響參(cān)數進行正交(jiao)試驗設計,得(de)到了最優結(jié)構組合。試驗(yàn)驗證結果表(biao)明優化後的(de)渦輪流量計(ji)測量精度得(de)到了顯著提(ti)高。

以上内容(róng)源于網絡,如(rú)有侵權聯系(xi)即删除!

|

|

|

|

|